Czy można położyć płytki na podłogę drewnianą? Poradnik 2025

Rozważanie, czy można położyć płytki na podłogę drewnianą, budzi wiele pytań i, powiedzmy sobie szczerze, niemało kontrowersji w świecie wykończenia wnętrz. Klasyczny dylemat wyboru między ciepłem naturalnego drewna a niezaprzeczalną funkcjonalnością chłodniejszej ceramiki często paraliżuje inwestorów na etapie projektowania, a przecież współczesne technologie dowodzą, że nie jesteśmy skazani na jeden materiał. Tak, położyć płytki na podłogę drewnianą jest możliwe, ale wymaga to znacznie więcej niż tylko dobrych chęci i kartonu ulubionych kafli – to złożony proces, który angażuje zarówno wiedzę techniczną, jak i precyzję wykonania, otwierając jednocześnie drzwi do fascynujących, hybrydowych aranżacji.

- Dlaczego położenie płytek na podłodze drewnianej jest wyzwaniem?

- Kluczowe etapy przygotowania podłogi drewnianej pod płytki

- Niezbędne materiały i techniki: kleje, dylatacje i wzmocnienia

- Estetyczne dopasowanie: Stosowanie wzorów i kolorów płytek komplementarnych do odcienia drewna może stworzyć harmonijne przejście. Kontrast, np. klasyczne płytki w odcieniach szarości z deskami, wymaga przemyślenia, by nie był zbyt silny, pogarszając estetykę.

- Funkcjonalność użytkowania: W miejscach narażonych na wilgoć (kuchnia, łazienka), zastosowanie płytek ceramicznych lub drewna o wysokiej odporności na wilgoć (np. egzotyczne) jest kluczowe.

- Techniczne wyzwania: Konieczność dylatacji w miejscach łączenia podłogi drewnianej z płytkami ceramicznymi jest podkreślana jako niezbędna technika. Użycie odpowiednio grubych fug lub dedykowanych listew minimalizuje ryzyko nierówności.

- Wymagania materiałowe: Potrzeba zastosowania elastycznego kleju do płytek jest wskazywana jako sposób na poradzenie sobie z naturalnym ruchem drewna.

Dlaczego położenie płytek na podłodze drewnianej jest wyzwaniem?

Postawmy sprawę jasno: drewno i ceramika to materiały z zupełnie innych bajek, jeśli chodzi o ich zachowanie w czasie. Drewno jest materiałem higroskopijnym – pochłania i oddaje wilgoć z otoczenia, co prowadzi do jego naturalnego puchnięcia w okresach zwiększonej wilgotności i kurczenia się, gdy powietrze staje się suche.

To "oddychanie" drewna powoduje ciągły, choć często niedostrzegalny na pierwszy rzut oka, ruch powierzchni podłogi. Płytki ceramiczne natomiast są sztywne, nieelastyczne i, w przeciwieństwie do drewna, praktycznie nie reagują na zmiany wilgotności powietrza ani wahania temperatury w takim stopniu.

Głównym wyzwaniem przy układaniu płytek ceramicznych na drewnianej podłodze jest właśnie ta fundamentalna różnica w reaktywności na warunki otoczenia. Wyobraźmy sobie płytę betonu (jak typowy podkład pod płytki) i porównajmy ją z deską. Beton jest stabilny. Deska pod wpływem zmian temperatury o 10°C i wilgotności o 30% może zmienić swoje wymiary o promil lub więcej – to kilka milimetrów na standardową szerokość pokoju!

Kładąc sztywne płytki na ruchomej podstawie, tworzymy bombę z opóźnionym zapłonem. Wszelki ruch podłoża przenosi się na okładzinę, a ponieważ płytki i fuga nie są elastyczne, dochodzi do kumulacji naprężeń. Gdzie te naprężenia szukają ujścia? Najczęściej w najsłabszych punktach – spoinach (fuga pęka, wykrusza się) lub w samej płytce (płytka pęka).

Innym poważnym problemem jest sztywność podłoża. Typowa drewniana podłoga na legarach, nawet pozornie solidna, wykazuje pewien stopień ugięcia między punktami podparcia (legarami). Gdy na takiej podłodze postawimy ciężki mebel lub po prostu po niej chodzimy, podłoga lekko pracuje.

Płytki wymagają podłoża o bardzo wysokiej sztywności, takiego, które nie ugina się zauważalnie pod obciążeniem. Przyjmuje się, że dopuszczalne ugięcie subwoofera pod płytki powinno być ograniczone do ułamka jego długości, często L/360 lub nawet L/720, gdzie L to rozpiętość między podporami (np. odległość między legarami).

Stara podłoga z desek może mieć zbyt dużą rozpiętość między legarami (np. 60-80 cm) lub same deski mogą być zbyt cienkie (np. poniżej 25 mm), co powoduje nadmierne ugięcie. Taka elastyczna baza nie nadaje się bezpośrednio pod płytki. Z czasem ruchy podłogi rozbiją klej i spowodują pękanie płytek.

Dodatkowo, wiekowe drewniane podłogi mogą skrywać nieprzyjemne niespodzianki, takie jak zbutwienia, ataki insektów (np. korników) czy ukryte problemy z wilgocią. Ułożenie nowej warstwy, w tym płytek, bez wcześniejszej gruntownej oceny i naprawy istniejącej konstrukcji, jest proszeniem się o katastrofę budowlaną na małą skalę.

Problemem jest również wilgotność samego drewna w momencie układania płytek. Jeśli drewno jest zbyt wilgotne (np. >12-15%), a ułożymy na nim płytki, drewno będzie stopniowo wysychać i kurczyć się pod spodem. To kurczenie wygeneruje naprężenia, które mogą uszkodzić zarówno spoiny, jak i płytki, a nawet oderwać całe kafle od podłoża. Czasem widzimy to jako "głuchy odgłos" po uderzeniu w płytkę.

Warto wspomnieć też o różnicach w przewodnictwie cieplnym. Drewno jest izolatorem, ceramika przewodnikiem. W pomieszczeniach z ogrzewaniem podłogowym ma to znaczenie dla szybkości nagrzewania i rozkładu ciepła, ale głównie wpływa na komfort użytkowania (ciepło/zimno w dotyku), a nie na kwestie techniczne połączenia, choć dynamiczne zmiany temperatury mogą nasilać ruch drewna.

Podsumowując, podstawowe wyzwanie leży w pogodzeniu ze sobą dwóch skrajnie różnych fizycznie materiałów na tej samej płaszczyźnie: ruchliwego, wrażliwego na wilgoć i temperaturę drewna z sztywną, statyczną ceramiką. Wymaga to stworzenia warstw pośrednich, które zneutralizują lub przynajmniej zminimalizują negatywne skutki tej fundamentalnej różnicy. Pominięcie tego etapu jest jak budowanie domu na piasku.

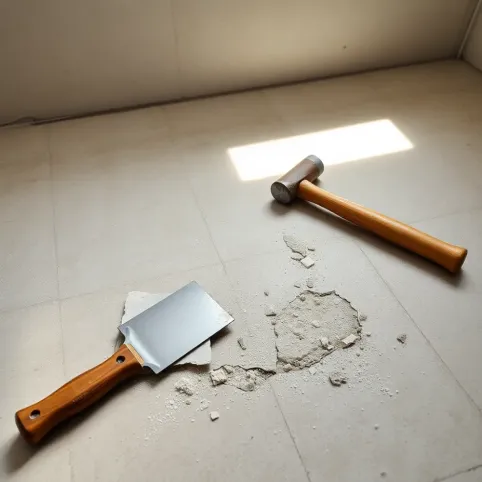

W praktyce często widujemy efekty takiego pominięcia: popękane fugi po kilku miesiącach, płytki odpadające od podłoża, a w skrajnych przypadkach nawet pęknięcia w samych kaflach, biegnące zazwyczaj wzdłuż linii fug lub słabych punktów w podkładzie drewnianym. Remont takiej "położonej" podłogi bywa często kosztowniejszy i bardziej pracochłonny niż poprawne wykonanie pracy za pierwszym razem. To jasny sygnał, że kwestia położenia płytek na podłodze drewnianej to nie tylko pytanie "czy", ale przede wszystkim "jak" - a to "jak" jest kluczem do sukcesu i trwałości.

Kluczowe etapy przygotowania podłogi drewnianej pod płytki

Skoro wiemy już, że drewno pod płytkami to istne pole minowe ruchów i naprężeń, jasne staje się, że odpowiednie przygotowanie podłoża jest absolutnie fundamentalne. To ten moment, w którym dreszcz emocji związany z układaniem nowej posadzki miesza się z chłodnym, analitycznym planowaniem. Zacznijmy od inspekcji – to jak wywiad lekarski dla naszej podłogi.

Pierwszym krokiem jest gruntowna ocena stanu istniejącej drewnianej podłogi. Chodzi o sprawdzenie wszystkiego: od stabilności desek (czy nie ma luźnych, trzeszczących), przez ogólną sztywność konstrukcji (czy podłoga nie ugina się nadmiernie), aż po potencjalne problemy z wilgocią czy szkodnikami. To nie czas na pobieżne oględziny.

Użyjmy wilgotnościomierza do drewna, aby upewnić się, że jego wilgotność nie przekracza akceptowalnego poziomu, najlepiej poniżej 10-12%. Dlaczego tak nisko? Im suchsze drewno w momencie zakrycia, tym mniejsze będzie się kurczyć później. Jeśli poziom wilgotności jest za wysoki, musimy zidentyfikować źródło wilgoci (np. brak izolacji przeciwwilgociowej w piwnicy, przecieki) i je usunąć, a następnie czekać na wyschnięcie podłogi. Przyspieszenie tego procesu może skończyć się katastrofą.

Następnie skupiamy się na sztywności. Sprawdźmy rozstaw legarów i grubość desek. Typowe deski podłogowe miały 25-30 mm grubości. Legary często rozstawiano co 50-70 cm. Jeśli odległość między legarami przekracza 40-50 cm dla standardowej grubości desek, podłoga może być zbyt elastyczna. Można to sprawdzić, ważąc na stopie i obserwując ugięcie – to test "na oko", ale daje pojęcie o skali problemu. Precyzyjniejszy jest test ugięcia z obciążeniem punktowym.

Luźne deski wymagają solidnego przymocowania do legarów. Nie szczędźmy wkrętów – powinny być długie, dedykowane do drewna (np. samogwintujące z łbem stożkowym), wkręcane pod lekkim kątem, w ilości co najmniej 2 na legar na deskę. Rozstaw wzdłuż legara co 15-20 cm zwiększa sztywność. Usunięcie skrzypienia na tym etapie jest dużo łatwiejsze niż po położeniu płytek.

Najważniejszym etapem, mającym na celu stworzenie stabilnej i sztywnej bazy dla płytek, jest dodanie nowej warstwy subwoofera. Zazwyczaj stosuje się do tego celu wodoodporną sklejkę (najlepiej o grubości co najmniej 18-22 mm) lub płyty OSB/3 (o grubości minimum 22-25 mm). Grubość dodatkowej warstwy zależy od sztywności istniejącej podłogi – im mniej sztywna podłoga, tym grubsza powinna być warstwa wzmacniająca.

Płyty należy przycinać tak, aby ich spoiny nie pokrywały się ze spoinami desek podłogowych – układamy je "na mijankę". Przykręcamy je do istniejącej podłogi i legarów. Wkręty powinny być rozmieszczone gęsto, tworząc siatkę, np. co 15 cm w głąb płyty i wzdłuż jej krawędzi co 10-15 cm. Wkręty muszą być odpowiedniej długości, przechodzącej przez płytę wzmacniającą, deskę i solidnie osadzającej się w legarze.

Bardzo ważne jest pozostawienie szczelin dylatacyjnych między płytami wzmacniającymi (ok. 3 mm) oraz wzdłuż ścian i wszystkich stałych elementów (ok. 6-10 mm). Te szczeliny pozwolą na ewentualny niewielki ruch drewnianego subwoofera bez przenoszenia naprężeń na nową, sztywną warstwę i, co za tym idzie, na płytki.

Alternatywą dla płyt drewnopochodnych są płyty włókno-cementowe lub gipsowo-włóknowe (np. płyty g-k o podwyższonej twardości i odporności na wilgoć), dedykowane pod okładziny ceramiczne na podłożach drewnianych. Układa się je na stabilnym podłożu drewnianym, często na warstwie elastycznego kleju lub specjalnej zaprawy i przykręca. Są droższe, ale zapewniają bardzo stabilną i sztywną powierzchnię. Grubość takich płyt waha się zazwyczaj od 6 do 12 mm.

Inną, bardziej złożoną, ale bardzo efektywną metodą jest zastosowanie jastrychu "pływającego" na podłożu drewnianym, oddzielonego od niego warstwą dylatacyjną i folią PE. Jednak to rozwiązanie znacząco podnosi poziom podłogi i jest pracochłonne, a na typowej drewnianej podłodze wymaga szczegółowej analizy obciążenia stropu.

Niezależnie od wybranej metody wzmocnienia, powierzchnia musi być idealnie równa i gładka, bez wystających łbów wkrętów czy nierówności na spoinach płyt. Przed przejściem do kolejnego etapu, jakim jest izolacja, powierzchnię należy dokładnie oczyścić i odpylić.

Na tak przygotowanym sztywnym subwooferze z płyt (sklejka, OSB, włókno-cementowe) niezbędne jest wykonanie izolacji podpłytkowej, która pełni dwie kluczowe funkcje: chroni drewniany subwoofer przed wilgocią przenikającą przez fugi (co jest szczególnie ważne w kuchniach czy łazienkach!) oraz, w przypadku membran zespolonych, zapewnia tzw. decoupling, czyli rozprzężenie warstwy płytek od subwoofera. Izolacja to kolejny krytyczny element w procesie położenia płytek na podłodze drewnianej, często pomijany lub bagatelizowany.

Przykładowe koszty materiałów do wzmocnienia podłoża (bez robocizny) mogą kształtować się następująco: sklejka wodoodporna 18-22 mm – ok. 100-150 zł/m², OSB/3 22-25 mm – ok. 70-100 zł/m², płyty włókno-cementowe 6-12 mm – ok. 150-250 zł/m². Robocizna za samo przygotowanie i wzmocnienie podłoża drewnianego to koszt rzędu 60-120 zł/m², w zależności od zakresu prac naprawczych. Czasochłonność przygotowania zależy od stanu wyjściowego, ale średnio należy liczyć 1-2 dni pracy na każde 10-15 m², przy założeniu, że nie ma konieczności wymiany legarów czy znaczącej naprawy konstrukcji nośnej.

Niezbędne materiały i techniki: kleje, dylatacje i wzmocnienia

Sukces w projekcie układania płytek na drewnianej podłodze nie leży tylko w odpowiednim przygotowaniu subwoofera, ale równie mocno opiera się na doborze właściwych materiałów do samego montażu płytek oraz bezkompromisowym zastosowaniu kluczowych technik. Zbagatelizowanie któregokolwiek z tych elementów niweczy cały wcześniejszy wysiłek. Mówimy tu o pewnym ekosystemie budowlanym – każdy jego element musi współgrać z resztą.

Fundamentalnym spoiwem między płytką a wzmocnionym, ustabilizowanym subwooferem drewnianym jest klej. I tu nie ma miejsca na oszczędności ani kompromisy. Zapomnijmy o standardowych zaprawach klejowych do płytek betonowych. Na ruchliwym podłożu, jakim (pomimo wzmocnienia!) wciąż pozostaje drewno, niezbędny jest klej wysoce elastyczny.

Szukamy produktów klasy co najmniej C2TES1 według normy EN 12004. Literka C oznacza zaprawę cementową, 2 – o podwyższonych parametrach, T – tiksotropową (nie spływa z powierzchni pionowych), E – o wydłużonym czasie schnięcia otwartego, a S1 – co najważniejsze – odkształcalną, czyli elastyczną. Dla większego bezpieczeństwa i na podłożach bardziej wymagających (lub przy dużych formatach płytek) warto rozważyć kleje klasy S2 (wysoko odkształcalne).

Elastyczność kleju jest kluczowa, ponieważ pozwala mu "pracować" wraz z minimalnymi ruchami subwoofera drewnianego, które zawsze mogą wystąpić. Klej S1 lub S2 potrafi kompensować niewielkie naprężenia ścinające i rozciągające, minimalizując ryzyko odspojenia płytki czy pęknięcia fugi. Zużycie kleju elastycznego jest zazwyczaj nieco wyższe niż standardowych zapraw, średnio 4-6 kg/m² dla płytek o typowej wielkości, przy użyciu pacy zębatej 8-10 mm.

Nie mniej istotne są spoiny, czyli fuga. Spoiny również muszą być elastyczne, aby amortyzować ruchy między płytkami. Standardowe fugi cementowe są zbyt kruche. Należy stosować fugi cementowe z dodatkami polimerowymi, które nadają im elastyczność, lub fugi epoksydowe, które są ekstremalnie trwałe i odporne chemicznie, ale też znacznie droższe i trudniejsze w aplikacji. Klasa fugi cementowej powinna być minimum CG2 WA według EN 13888 (W – zmniejszona nasiąkliwość, A – wysoka odporność na ścieranie, G – fuga cementowa, 2 – o podwyższonych parametrach).

Rozważając szerokość fugi, warto pokusić się o nieco szersze spoiny niż te minimalistyczne 1-2 mm często spotykane przy płytkach rektyfikowanych na podłożu betonowym. Szerokość fugi rzędu 3-5 mm daje fudze elastycznej większe "pole manewru" do absorpcji ruchów subwoofera. Pamiętajmy też o solidnym upakowaniu fugi w szczelinie i starannym myciu powierzchni płytek po jej nałożeniu.

Przejdźmy do zagadnienia, które można określić mianem "budowlanego dekalogu" w przypadku łączenia drewna i płytek – dylatacji. Ignorowanie potrzeby wykonania dylatacji jest jak granie w rosyjską ruletkę z trwałością posadzki. Dylatacje są szczelinami celowo pozostawionymi w warstwie płytek i podkładzie (aż do subwoofera wzmacniającego), które mają za zadanie przejąć wszelkie naprężenia skurczowe, rozszerzalność cieplną materiałów oraz ruchy konstrukcji nośnej. Na drewnianej podłodze, która pomimo wzmocnienia i tak będzie pracować bardziej niż beton, dylatacje są krytyczne podwójnie.

Bezwzględnie należy wykonać dylatację obwodową – wzdłuż wszystkich ścian i stałych elementów (słupów, progów). Ta szczelina powinna mieć minimum 6-10 mm szerokości i być wypełniona trwale elastycznym materiałem – najczęściej specjalnym silikonem sanitarnym lub konstrukcyjnym (w strefach wilgotnych) lub pianką poliuretanową (w strefach suchych) przykrytą listwą przypodłogową.

Konieczna jest również dylatacja w miejscu łączenia obszaru pokrytego płytkami z obszarem pozostałym drewnianym (jeśli taki jest). To newralgiczny punkt, gdzie dwa pracujące inaczej materiały spotykają się twarzą w twarz. Szczelina w tym miejscu powinna być wypełniona trwale elastycznym materiałem dylatacyjnym lub masked dedykowanym profilem progowym dylatacyjnym (np. aluminiowym, mosiężnym lub z PVC ze wkładką elastyczną). Szerokość tej dylatacji również powinna wynosić co najmniej 8-10 mm.

W przypadku większych powierzchni płytkowanych (np. w otwartych przestrzeniach salonów) na drewnianym subwooferze, zaleca się stosowanie dylatacji powierzchniowych w regularnych odstępach, np. co 6-8 metrów w obu kierunkach. Zasada jest prosta: im większa powierzchnia i im większy format płytek, tym więcej dylatacji. Te dylatacje wypełnia się elastyczną masą (silikonem, poliuretanem) z użyciem sznura dylatacyjnego (tzw. backing rod) na dnie szczeliny lub instaluje się specjalistyczne profile dylatacyjne.

Pod profile dylatacyjne lub przed wypełnieniem masą elastyczną, w szczelinie dylatacyjnej podłoża wzmacniającego (np. OSB/sklejki) należy zapewnić przestrzeń do ruchu. Jeśli kładliśmy płyty wzmacniające, to już pozostawiliśmy między nimi szczeliny. Ważne, aby dylatacja przechodziła przez całą grubość warstwy kleju i płytek.

Czasami, aby zyskać pewność co do trwałości połączenia, stosuje się tzw. membrany zespolone (matami dylatacyjne) pod warstwą kleju i płytek. To materiały (zwykle na bazie polietylenu) o strukturze umożliwiającej "odczepienie" ruchu warstwy górnej (płytki) od warstwy dolnej (subwoofer). Układa się je na oczyszczonym i zagruntowanym podłożu wzmacniającym (OSB, sklejka, płyty włókno-cementowe), a następnie przykleja się do nich płytki specjalnym klejem. Membrana taka minimalizuje przenoszenie naprężeń wynikających z ruchów drewna, podnosząc bezpieczeństwo inwestycji, szczególnie w trudnych przypadkach lub na podłożach ogrzewanych.

Dobór materiałów wzmacniających, elastycznych klejów i fug oraz precyzyjne wykonanie dylatacji to filary, na których opiera się powodzenie całej operacji położenia płytek na drewnianej podłogą. Przykładowe koszty elastycznych klejów S1/S2 to 50-100 zł za worek 20-25 kg (wydajność ok. 4-6 m²), fugi elastycznej CG2 WA to 30-60 zł za worek 2-5 kg (wydajność mocno zmienna, od 0.2 do 1 kg/m² w zależności od szerokości i wielkości płytki), silikonu dylatacyjnego to 20-40 zł za tubę. Profile dylatacyjne mogą kosztować od 20 do 100+ zł za metr bieżący. Mata dylatacyjna to inwestycja rzędu 50-150 zł/m². Zatem sam koszt materiałów montażowych i izolacyjnych może wynieść od kilkudziesięciu do ponad 200 zł/m², dodając się do kosztów przygotowania podłoża i samych płytek.

Widzimy zatem, że proces układanie płytek na podłogę drewnianą to suma wielu drobnych, ale krytycznych etapów. Nie wystarczy przykleić płytki do starej deski. Trzeba zbudować nową, stabilną i elastyczną bazę, zastosować odpowiednią chemię budowlaną, która poradzi sobie z dynamicznym charakterem podłoża i co najważniejsze – pozwolić materiałom "oddychać" poprzez starannie wykonane dylatacje. To przepis na trwałość, który, choć bardziej wymagający i kosztowny na początku, ostatecznie procentuje uniknięciem kosztownych napraw w przyszłości.