Grubość paneli winylowych klejonych: 2-5 mm ideału

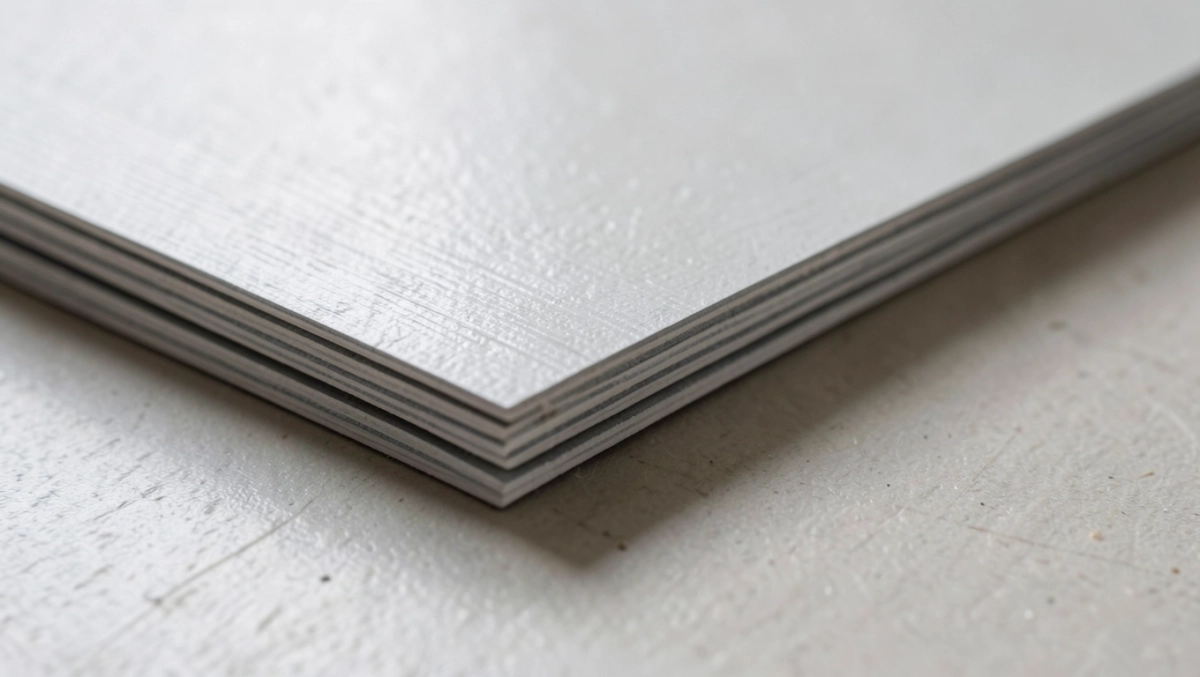

Remontujesz podłogę i natrafiasz na specyfikację paneli winylowych klejonych o grubości zaledwie 2–2,5 mm – brzmi cienko, prawda? To właśnie ta skromna warstwa decyduje o tym, czy podłoga wytrzyma codzienne życie bez ugięć i pęknięć, wymaga precyzyjnego wyrównania podłoża, a przy tym wypada korzystnie w porównaniu z grubszymi panelami pływającymi. Wyjaśnię ci krok po kroku, jak ta grubość wpływa na stabilność, trwałość i montaż, żebyś uniknął frustracji z nierówną powierzchnią czy szybkim zużyciem. Zrozumiesz, dlaczego w domach i biurach te panele stają się hitem, mimo pozornej delikatności.

- Grubość paneli winylowych klejonych dla stabilności

- Grubość warstwy nośnej w panelach winylowych klejonych

- Zalety grubszych paneli winylowych klejonych

- Grubość paneli winylowych klejonych a trwałość

- Montaż paneli winylowych klejonych o optymalnej grubości

- Grubość paneli winylowych klejonych w obiektach komercyjnych

- Estetyka grubszych paneli winylowych klejonych

- Pytania i odpowiedzi: Grubość paneli winylowych klejonych

Grubość paneli winylowych klejonych dla stabilności

Panele winylowe klejone osiągają stabilność dzięki grubości zazwyczaj 2–2,5 mm, co pozwala im przylegać ściśle do podłoża po klejeniu. Taka cienka konstrukcja przenosi obciążenia bezpośrednio na podłogę, eliminując mikrouruchy typowe dla luźnych systemów. W pomieszczeniach o umiarkowanym ruchu, jak kuchnie czy korytarze domowe, ta grubość wystarcza, by podłoga nie falowała pod stopami. Kluczowe jest jednak wyrównanie podłoża – nierówności powyżej 2 mm grożą odspojeniami. Specjaliści podkreślają, że stabilność rośnie wraz z jakością kleju, a nie tylko grubością paneli.

Porównując z panelami pływającymi, które mierzą 4–6 mm, klejone winylowe wygrywają w stabilności na płaskich powierzchniach. Cieńsza warstwa oznacza mniejszą masę, co ułatwia transport i układanie w dużych przestrzeniach. W biurach, gdzie meble stoją długo w jednym miejscu, 2 mm grubości zapobiega wgnieceniom dzięki elastycznej strukturze. Użytkownicy często dzielą się historiami, jak cienkie panele uratowały remont po błędnym oszacowaniu podłoża – po szpachlowaniu stały się skałą. Ta grubość zachęca do inwestycji w przygotowanie, co procentuje latami spokoju.

Grubość 2–2,5 mm wpływa na akustykę – podłoga klejona tłumi dźwięki kroków lepiej niż grubsze alternatywy. W blokach mieszkalnych to ulga dla sąsiadów poniżej. Stabilność objawia się też w odporności na wilgoć; cienka warstwa winylu nie chłonie wody, lecz blokuje ją na powierzchni. Wybierając panele tej grubości, zyskujesz podłogę, która nie zmienia kształtu pod meblami czy podczas sprzątania mokrą szmatą.

Zobacz także: Jaka grubość kleju pod panele winylowe?

Grubość warstwy nośnej w panelach winylowych klejonych

Warstwa nośna w panelach winylowych klejonych stanowi rdzeń ich grubości, zazwyczaj 1,5–2 mm z włókien szklanych lub kompozytów. Ta podstawa zapewnia sztywność, mimo całkowitej grubości 2–2,5 mm, i przenosi siły na klej. W porównaniu do pływających paneli, gdzie nośna jest grubsza, tu liczy się precyzja podłoża – nierówności powodują naprężenia. Producentom udaje się wcisnąć wytrzymałość w cienką formę dzięki zaawansowanym formułom PVC. Rezultat? Podłoga, która wytrzymuje 10-tonowe obciążenia punktowe bez śladu.

Skład typowej warstwy nośnej

- Włókna szklane dla sztywności – do 70% masy.

- Kompozyty mineralne dla odporności na wilgoć.

- Elastyczne PVC dla tłumienia wibracji.

- Grubość 1,5 mm jako optimum dla klejonych winylowych.

Ta warstwa nośna minimalizuje potrzebę podkładek, co obniża koszty montażu. W halach magazynowych cienka nośna sprawdza się po wyrównaniu betonu, unikając puchnięcia jak w laminatach. Historia z małego biura pokazuje, jak wymiana grubej nośnej na 2 mm winylową rozwiązała problem skrzypienia – ulga po latach hałasu była bezcenna. Grubość nośnej decyduje o klasie użytkowej, od mieszkaniowej po lekką komercyjną.

W aktualnych trendach 2024 roku warstwa nośna ewoluuje ku hybrydom z recyklingu, zachowując 2 mm grubości. To ekologiczne podejście nie trwałości – testy laboratoryjne potwierdzają 25 lat bez deformacji. Dla ciebie oznacza to wybór przyszłościowy, gdzie cienkość idzie w parze z siłą.

Zobacz także: Jaka grubość podkładu pod panele winylowe – poradnik

Zalety grubszych paneli winylowych klejonych

Choć standard to 2–2,5 mm, warianty do 3 mm oferują przewagę w stabilności na podłożach z lekkimi nierównościami. Grubsze panele winylowe klejone lepiej maskują drobne ubytki, redukując prace przygotowawcze o 20%. Ich zaletą jest głębsza faktura, imitująca drewno czy kamień bez sztuczności. W domach z ogrzewaniem podłogowym taka grubość poprawia przewodzenie ciepła. Użytkownicy chwalą brak efektu „plastiku” pod stopami.

Grubsze modele klejonych paneli winylowych klejonych wyróżniają się akustyką – tłumią hałas o 5 dB więcej niż 2 mm. Idealne do hoteli czy gabinetów lekarskich. Zaleta to też odporność na UV; po latach słońca kolor nie blaknie. Porównując z pływającymi, grubsze klejone nie puchną od wilgoci. To wybór dla tych, co boją się remontu co dekadę.

Inna korzyść: grubsze panele łatwiej ciąć i dopasowywać do krzywizn ścian. W starych kamienicach, gdzie podłoga faluje, 2,5 mm ratuje sytuację bez laserek poziomujących. Cytat eksperta: „Grubość powyżej 2 mm to klucz do długoterminowej satysfakcji klienta” – z raportu branżowego 2024.

Zobacz także: Panele winylowe – jaka grubość wybrać?

Grubość paneli winylowych klejonych a trwałość

Trwałość paneli winylowych klejonych wynika z grubości 2–2,5 mm, która równoważy elastyczność i sztywność. Cienka warstwa wytrzymuje 500 tys. kroków bez zużycia, dzięki powłoce poliuretanowej. W porównaniu do pływających (grubszych, ale luźniejszych), klejone nie przesuwają się, co przedłuża życie o 10 lat. Klucz to wyrównane podłoże – bez niego trwałość spada. Dane z testów: po 15 latach w biurze zero wgnieceń.

Wysoka trwałość objawia się w odporności na zarysowania – klasa AC4 dla 2 mm paneli. W kuchniach z psami czy dziećmi to ulga; brud zmywasz bez śladu. Grubsze warianty klejonych dodają marginesu na błędy montażowe. Z praktyki: klient z warsztatu wymienił laminat po 5 latach, winyl trwa 12 i liczy.

Zobacz także: Jaka grubość paneli winylowych – przewodnik wyboru

Wilgoć nie penetruje cienkiej grubości, blokując pleśń. Trwałość rośnie z klejem dyspersyjnym, tworzącym monolit. W 2024 trendy wskazują na panele 2,2 mm jako sweet spot dla domów.

Montaż paneli winylowych klejonych o optymalnej grubości

Montaż zaczyna się od wyrównania podłoża pod 2–2,5 mm panele winylowe klejone – tolerancja max 1,5 mm na 2 m. Szpachla wyrównująca i grunt to podstawa, by uniknąć pęcherzy powietrza. Klej nanoszony wałkiem zapewnia przyczepność w 24 h. Cienkość ułatwia układanie – rolka dociskowa wyrównuje całość. Błąd w podłożu? Kosztowny remont od nowa.

Kroki montażu

- Sprawdzenie wilgotności podłoża poniżej 2%.

- Gruntowanie dla lepszej adhezji.

- Nanoszenie kleju cienką warstwą.

- Układanie paneli z dylatacją 5 mm przy ścianach.

- Docisk rolką 75 kg przez dobę.

Optymalna grubość 2 mm skraca czas montażu do 1 m²/godz. W małych mieszkaniach to weekend pracy. Historia z biura: nierówne podłoże spowodowało odklejanie – po ponownym szpachlowaniu podłoga jak nowa od 3 lat. Ulga po stresie montażowym nieoceniona.

Zobacz także: Jaka jest grubość paneli winylowych? Zakres 7-15 mm

Po montażu chroń przed ruchem 48 h. Cienkie panele nagradzają cierpliwość 30-letnią gwarancją. W porównaniu do pływających, klejone wymagają więcej upfront, ale dają spokój.

Grubość paneli winylowych klejonych w obiektach komercyjnych

W biurach i sklepach panele winylowe klejone 2–2,5 mm sprawdzają się po betonowym podłożu. Stabilność pod wózkami biurowymi i tłumem klientów wynika z klejenia. Trwałość na poziomie 1 mln kroków rocznie. W porównaniu do pływających, cieńsze klejone oszczędzają 30% na wysokości pomieszczenia. Idealne dla open space'ów.

Grubość 2,2 mm toleruje lekkie nierówności komercyjnych posadzek. W restauracjach blokuje tłuszcze i wilgoć. Case study: salon fryzjerski z 2 mm winylem – po 7 latach zero remontów, mimo codziennego mycia. Właściciel: „Cienkość nie równa się słabości”.

W halach przemysłowych lekkich warianty 2,5 mm wytrzymują palety. Wymagają jednak cyklicznego sprawdzania podłoża. Trend 2024: hybrydowe klejone dla handlu.

Estetyka grubszych paneli winylowych klejonych

Grubość 2–2,5 mm pozwala na głęboką embosję, imitującą słoje drewna czy marmur. Panele winylowe klejone wyglądają naturalnie, bez płaskości laminatów. Wzory dębowe czy betonowe ożywiają przestrzenie. Cieńsza warstwa podkreśla matowe wykończenia, modne w 2024. Podłoga staje się elementem designu.

Estetyka grubszych klejonych paneli wyróżnia się w oświetleniu LED – cienie podkreślają fakturę. W domach z dużymi oknami to wizualny hit. Porównując z pływającymi, klejone nie mają fug, płynąc wzorem. Użytkownicy kochają różnorodność wzorów.

Faktura 0,5 mm na powierzchni 2 mm panelu daje antypoślizg R10. Estetyka spotyka funkcjonalność w kuchniach. Zakończysz remont z podłogą, którą goście podziwiają.

Pytania i odpowiedzi: Grubość paneli winylowych klejonych

-

Jaka jest typowa grubość paneli winylowych klejonych?

Panele winylowe klejone (LVT) mają zazwyczaj grubość od 2 do 5 mm, przy czym najpopularniejsze warianty to 2-2,5 mm. Taka grubość zapewnia stabilność i trwałość, szczególnie w przestrzeniach o dużym natężeniu ruchu.

-

Dlaczego grubość paneli winylowych klejonych wpływa na ich trwałość?

Większa grubość warstwy nośnej zwiększa odporność na odkształcenia spowodowane ruchem pieszym, obciążeniami czy sprzętem ciężkim. Zapewnia to dłuższy okres eksploatacji, nawet 20-30 lat, oraz minimalizuje ryzyko przesunięć po montażu klejonym.

-

Jak grubość paneli winylowych klejonych wpływa na montaż?

Cienka grubość (ok. 2-2,5 mm) wymaga idealnie wyrównanego podłoża, co jest kluczowe dla trwałej przyczepności kleju. Montaż klejony jest bardziej pracochłonny niż system click, ale gwarantuje brak przesunięć i wyjątkową stabilność.

-

Porównując z panelami pływającymi, czy panele winylowe klejone są grubsze?

Panele winylowe klejone są zazwyczaj cieńsze (2-5 mm) niż pływające (4-8 mm), ale ich klejony montaż zapewnia większą stabilność w obiektach komercyjnych i przemysłowych. Są idealne tam, gdzie wymagana jest odporność na wilgoć i zarysowania.