Jak Poziomować Wylewkę: Przewodnik krok po kroku

Poziomowanie wylewki to kluczowy etap, który definiuje trwałość i funkcjonalność każdej powierzchni. Zastanawiasz się, czy warto to robić samemu, czy zlecić to specjalistom? Jaki wpływ ma precyzyjny poziom na odporność na pęknięcia i koszty eksploatacyjne? Szczegóły znajdują się w artykule.

- Przygotowanie podłoża do poziomowania wylewki

- Wybór narzędzi i sprzętu do wyrównywania wylewki

- Ustawienie referencji i prowadnic do poziomowania

- Techniki rozprowadzania masy wyrównawczej

- Kontrola poziomu podczas wylewania i wyrównywania

- Korekta i wykończenie wylewki po wylaniu

- Najczęstsze błędy przy poziomowaniu wylewek i ich unikanie

- Jak Poziomować Wylewkę — Pytania i odpowiedzi

Przed przystąpieniem do pracy trzeba zrozumieć, że każdy etap ma znaczenie — od przygotowania podłoża po końcowe wykończenia. W zestawieniu porównujemy opcje, koszty i skutki, aby rozwiać wątpliwości: czy inwestować w laserowy niwelator, czy ograniczyć się do tradycyjnych metod. W artykule znajdziesz praktyczne wskazówki i realne liczby, które pomogą podjąć decyzję.

Dowiesz się, jak krok po kroku podejść do wyrównania posadzki przemysłowej, jakie narzędzia są niezbędne i jak uniknąć kosztownych błędów. Rozważymy różne dylematy: warto, jaki wpływ, jak zrobić, czy zlecić specjalistom. Szczegóły są w artykule.

Poniżej prezentujemy zestawienie kluczowych etapów i ich szacunkowych kosztów, aby zobrazować nakłady i ryzyka. Dane zestawiono w dwóch kolumnach: czynność i szacowany koszt/m2 (PLN).

Zobacz także: Czy Wylewkę Samopoziomującą Wylać Na Drugą?

| Czynność | Szacowany koszt / m2 (PLN) |

|---|---|

| Przygotowanie podłoża, usuwanie zanieczyszczeń i roślin | 20–60 |

| Poprawa drenażu i warstwa żwiru/kruszywa | 15–40 |

| Wylewanie chudego betonu podkładowego | 30–70 |

| Wyrównanie masą wyrównawczą i prowadzenie poziomu | 40–90 |

| Ustawienie referencji (listwy, profile, prowadnice) | 10–25 |

| Kontrola końcowa i korekty poziomu | 5–15 |

Z danych wynika, że największy udział kosztów generuje właściwe wyrównanie i kontrola poziomu, podczas gdy sama wstępna przygotowawcza aktywność jest stosunkowo tańsza, jeśli prowadzi się ją systemowo i zgodnie z technologią. Równie istotne jest zastosowanie odpowiednich narzędzi, które skracają czas prac i minimalizują ryzyko błędów. W praktyce małe różnice w jakości podłoża mogą mieć ogromny wpływ na trwałość posadzki i koszty eksploatacyjne w kolejnych latach.

Przygotowanie podłoża do poziomowania wylewki

Przygotowanie podłoża zaczyna się od oceny stanu nawierzchni i usunięcia wszelkich zanieczyszczeń. Zanim zaczniemy, warto mieć wyznaczone strefy, rośliny i gruz, które mogą wpłynąć na przyczepność. Następnie wykonujemy testy wilgotności i nośności, by oszacować potrzebę zastosowania chudego betonu jako warstwy podkładowej.

- Usuń roślinność, kamienie i resztki materiałów.

- Sprawdź wilgotność podłoża za pomocą wilgotnościomierza.

- Zastosuj odpowiednią warstwę żwiru lub kruszywa w celu poprawy drenażu.

- Zweryfikuj nośność podłoża i przygotuj plan napraw, jeśli jest potrzebna.

- Oceń możliwość wypełniania rys i szczelin przed wylaniem pierwszej warstwy.

Dla podłoży przemysłowych często wykonuje się cienką warstwę chudego betonu, która stabilizuje całą strukturę i ułatwia późniejsze wyrównanie. W praktyce kluczowe jest utrzymanie czystości podłoża oraz stabilność temperatury i wilgotności. Dzięki temu kolejne etapy przebiegają płynnie, a ryzyko odkształceń maleje.

Zobacz także: Dylatacja wylewki samopoziomującej – jak wykonać?

Ostateczny efekt zależy od właściwego przygotowania, które z kolei wpływa na czas całego procesu. Z praktycznego punktu widzenia dobrze wykonane przygotowanie ogranicza konieczność korekt w dalszych etapach. Dokładność w tym etapie przekłada się na mniejsze zużycie materiałów w fazie poziomowania i wykończenia.

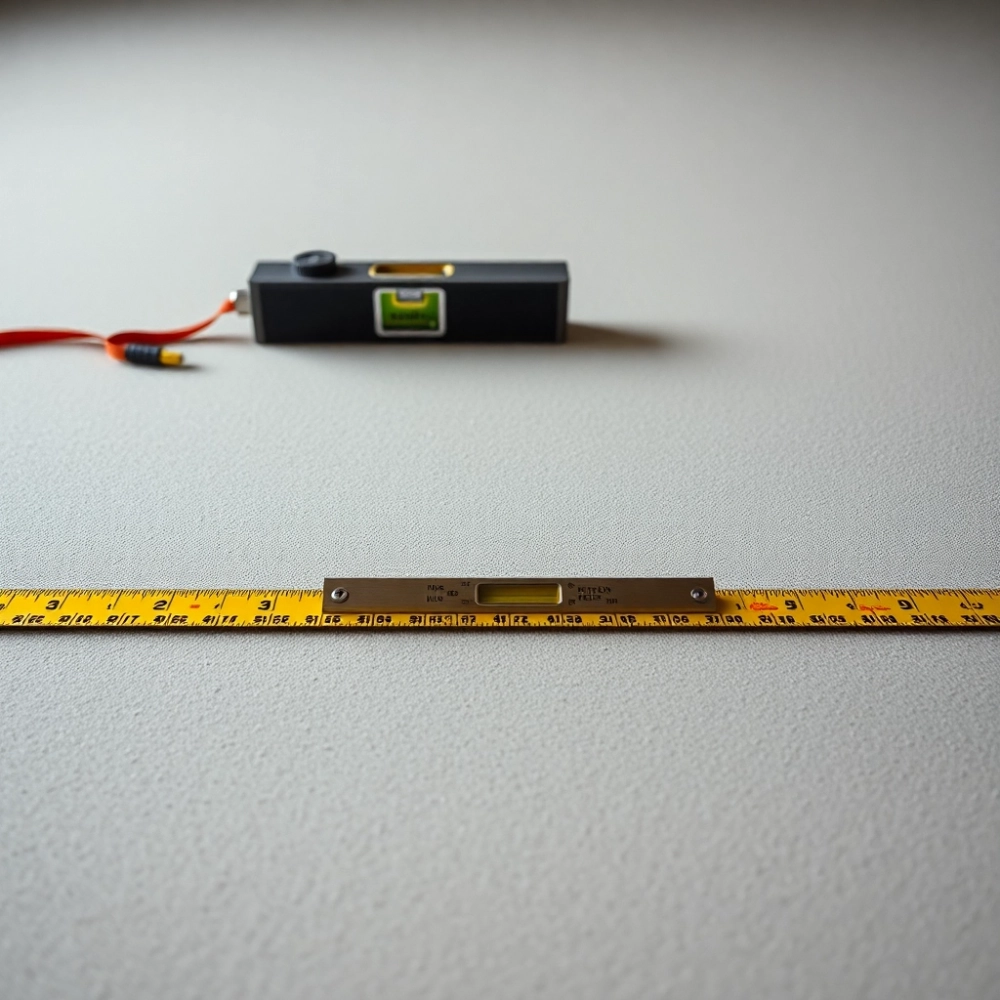

Wybór narzędzi i sprzętu do wyrównywania wylewki

Wybór narzędzi wpływa na precyzję, tempo pracy i koszt całego procesu. Niezbędne zestawy obejmują miksery do masy wyrównawczej, furzelki i listwy prowadzące oraz laserowy niwelator do szybkich pomiarów. W praktyce warto mieć także wibrator do masy i agregat do mieszania w jednej linii z pracą, aby uniknąć mostków powietrznych.

- Mieszarki mechaniczne o pojemności 200–300 litrów na partię mieszanki.

- Laserowy niwelator i prowadnice poziomujące w zakresie 3–6 m.

- Wibrator masy i kielnie/szczotki do poprawnego rozprowadzania.

- Platforma ochronna i środki do zabezpieczenia miejsca pracy.

Stosowanie profesjonalnego sprzętu minimalizuje czas, redukuje odchylenia i ogranicza konieczność powtórek. W praktyce, przy średniej wielkości hali, dobór odpowiednich narzędzi skraca całość prac o około 20–40 godzin roboczych. Dodatkowo, inwestycja w precyzyjne narzędzia często zwraca się w postaci mniejszych strat materiałowych i lepszych efektów wykończeniowych.

Zobacz także: Po jakim czasie kłaść panele na wylewkę samopoziomującą

Wybór narzędzi powinien uwzględniać wielkość obiektu, rodzaj masy wyrównawczej i wymagany czas otwierania na użytkowanie. Dzięki temu unikamy przestojów i niepotrzebnych kosztów. Doświadczone ekipy zwykle zaczynają od zestawu podstawowego, a następnie dodają specjalistyczne narzędzia w zależności od warunków na placu budowy.

Ustawienie referencji i prowadnic do poziomowania

Referencje i prowadnice to punkt odniesienia dla masy wyrównawczej. Najczęściej wykorzystuje się listwy, profile, a także liniowe prowadnice laserowe do utrzymania stałego spadku i równomiernego rozlokowania materiału. W praktyce referencje utrzymują poziom w korygowanych warunkach, co redukuje różnice na końcowym etapie.

Zobacz także: Wylewka Samopoziomująca na Schody: Poradnik

- Rozstaw prowadnic zależy od planu i grubości wylewki.

- Wykorzystaj laserowy niwelator do stałego odwzorowywania poziomów.

- Sprawdź punkt odniesienia przy każdej nowej partii masy.

- Wprowadź korekty natychmiast po rozprowadzeniu, jeśli pojawią się odchylenia.

W praktyce ustawienie prowadnic to krótki etap, ale wymaga precyzji i konsekwencji. Dzięki nim eliminujemy ryzyko powstawania nierówności, które mogłyby prowadzić do problemów z użytkowaniem środków transportu wewnątrz obiektu. Wysokiej jakości system referencyjny to inwestycja w trwałość powierzchni.

Dobór prowadnic i listw powinien uwzględniać grubość planowanej wylewki oraz rodzaj materiału. Profesjonalne zestawy gwarantują stabilność nawet przy dużych obciążeniach. Z praktyki wynika, że dobre prowadnice utrzymują pożądany kształt przez cały czas schnięcia, co ogranicza ryzyko powstawania rybich ośći na powierzchni.

Techniki rozprowadzania masy wyrównawczej

Istotą jest równomierne rozprowadzenie masy i utrzymanie stałego poziomu. W praktyce stosuje się technikę kładzenia wachlarzy masy, a następnie szybkie rozprowadzanie za pomocą kielni i wałków. W przypadku większych powierzchni korzysta się z wózka do masy i ukierunkowanego rozprowadzania, by uzyskać jednolity kolumnowy układ.

Zobacz także: Kalkulator Wylewki Samopoziomującej Weber: Precyzja 2025

- Podawaj masę od jednego końca do drugiego, unikając górki i dółka.

- Używaj kielni z ząbkowaną krawędzią do wyrównania większych różnic.

- Rozprowadzaj masę w krótkich, przynajmniej trzydziestocentymetrowych pasach.

- Kontroluj grubość warstwy na bieżąco za pomocą lasera lub poziomicy.

W praktyce tempo prac zależy od dojrzałości mieszanki i temperatury otoczenia. Optymalny czas pracy wynosi zwykle 20–40 minut na partii, w zależności od składu masy wyrównawczej. Po zakończeniu rozprowadzania, warto przetrzeć powierzchnię, aby usunąć nadmiar materiału z brzegów i wtopić drobne zanieczyszczenia.

Kluczowe jest utrzymanie odpowiedniej konsystencji mieszanki — zbyt sucha będzie się kurczyć, a zbyt mokra tworzyć niekontrolowane fale. W praktyce, aby uniknąć problemów, stosuje się dodawanie wody w sposób kontrolowany i zgodny z zaleceniami producenta. Dzięki temu mamy pewność, że materiał pozostaje plastyczny i łatwy do zakończenia wykończeniowego.

Kontrola poziomu podczas wylewania i wyrównywania

Kontrola poziomu to etap, który decyduje o końcowym efekcie i trwałości. W praktyce wykorzystuje się laserowy niwelator wraz z prowadnicami i levelami wodnymi do bieżącej weryfikacji. Każda partia powinna być sprawdzana, a różnice korygowane na bieżąco, zanim materiał zacznie zastygać.

- Sprawdzaj poziom co kilka minut podczas wylewania.

- Używaj zdalnie kontrolowanego lasera do wyznaczania równości powierzchni.

- Dokonuj korekt natychmiast, jeśli odchylenia przekraczają 2–3 mm na 1 m.

- Maskuj i koryguj zarysowania zanim masa zacznie tracić plastyczność.

W praktyce nie ma miejsca na ostrożność po zakończeniu wylewu — korekty muszą być wykonane w czasie, gdy masa jest plastyczna. Długość czasu otwarcia mieszanek zależy od temperatury i składu; zwykle wynosi od 30 do 90 minut. Taka dynamika pozwala na precyzyjne dopasowanie i ogranicza ryzyko defektów w finalnym wykończeniu.

Podczas kontroli warto korzystać z dwóch metod jednocześnie: pomiaru laserowego i tradycyjnego poziomu. Dzięki temu porównanie daje pewność, że nie przegapiliśmy lokalnych różnic. W praktyce, wytrzymałe wyniki uzyskuje się tylko przy regularnych pomiarach i natychmiastowych korektach.

Korekta i wykończenie wylewki po wylaniu

Korekta po wylaniu obejmuje domknięcie detali i usunięcie wszelkich odchyłek. W tym etapie stosuje się mokre wygładzanie i siatki kontrolne, aby uzyskać gładką powierzchnię bez smug. Wykończenie kończy się na powierzchowni i przygotowuje powierzchnię do uruchomienia elementów wykończeniowych.

- Usunięcie nadmiaru masy i wygładzenie brzegów.

- Korekta nieciągłości i pęknięć, jeśli wystąpiły.

- Testy równości z użyciem laserowego poziomu i referencyjnych profili.

Specjalne środki do pielęgnacji i ochrony młodej powierzchni umożliwiają właściwe związanie i minimalizują mikrorysy. Proces utwardzania wymaga cierpliwości: czas dojrzewania zwykle wynosi 24–48 godzin, a pełna wytrzymałość po 7–14 dniach, zależnie od składu masy i warunków. Odpowiednie utwardzanie ogranicza ryzyko odkształceń podczas eksploatacji i obciążenia ruchu.

Najczęstsze błędy przy poziomowaniu wylewek i ich unikanie

Najpowszechniejsze błędy to niedostateczne przygotowanie podłoża, źle dobrane proporcje mieszanki i brak kontoli poziomu w trakcie wylewania. Inne problemy to zbyt szybkie schnięcie w wyniku niskiej wilgotności otoczenia i zbyt długie przerwy między partiami, co powoduje zimne łącza. Aby uniknąć tych błędów, warto skrupulatnie planować kolejne etapy i mieć zapas materiałów.

- Niedostateczne oczyszczenie i wilgotność podłoża.

- Nieadekwatne narzędzia i brak zestawu referencyjnego.

- Brak szybkich korekt podczas wylewania i wyrównywania.

- Niewłaściwy dobór mieszanki pod kątem klimatu i nośności.

W praktyce błędy wynikają najczęściej z pośpiechu i niedostatecznych przygotowań. Konsekwencje to konieczność ponownego wylania i zwiększone koszty prowadzone. Dzięki temu warto zainwestować czas w fundamenty: przygotowanie podłoża i ustawienie referencji to klucz do sukcesu.

Jak Poziomować Wylewkę — Pytania i odpowiedzi

-

Jakie są kluczowe etapy przygotowania podłoża przed wylaniem wylewki?

Odpowiedź: Przygotowanie zaczyna się od oczyszczenia podłoża z roślin, gruzu i innych zanieczyszczeń. Następnie ocenia się nośność i stabilność podłoża, wyrównuje i zagęszcza warstwę. Dla dobrego drenażu układa się warstwę żwiru lub kruszywa. Na wierzch wylewa się cienką warstwę chudego betonu, aby zbudować stabilną podstawę. Ustala się punkty odniesienia i profile poziomujące oraz używa lasera do precyzyjnego wypoziomowania.

-

Jakie narzędzia i materiały są niezbędne do poziomowania wylewki w hali przemysłowej?

Odpowiedź: Niezbędne narzędzia to laserowy niwelator, poziomica, łata, taśmy i profile poziomujące w postaci listew lub rur, wibrator i mieszarka do betonu. Potrzebne materiały to kruszywo pod warstwę drenażową, chudy beton na wierzch oraz właściwa mieszanka betonowa do wylewki.

-

Jak ustawić i zabezpieczyć punkty odniesienia i profile podczas poziomowania?

Odpowiedź: Ustalane są wysokości referencyjne zgodnie z projektem. Profile poziomujące rozstawia się w miejscach kluczowych i mocuje w stałych położeniach przy użyciu uchwytów. Następnie używa się lasera do korekty odchyłek i utrzymuje stałe odległości między profilami.

-

Jak sprawdzać równość posadzki po wylaniu i jakie są najczęstsze błędy?

Odpowiedź: Równość sprawdza się pomiarami wysokości w kilku punktach za pomocą lasera lub libeli i porównuje z projektem. Najczęstsze błędy to niedokładne przygotowanie podłoża, brak drenażu, zbyt duże różnice poziomów, zbyt szybkie wiązanie wylewki i nieprawidłowe ustawienie profili.