Wylewka pod Mikrocement 2025: Anhydrytowa - Idealne Podłoże i Klucz do Trwałości

Marzysz o podłodze, która przyciąga wzrok swoją nowoczesnością i elegancją, a jednocześnie jest trwała i funkcjonalna? Sekretem do osiągnięcia takiego efektu często okazuje się odpowiednio dobrana baza. W kontekście wykończeń podłogowych, kluczowym pytaniem staje się: jaka wylewka pod mikrocement zapewni najlepsze rezultaty? Odpowiedź jest zaskakująco prosta, choć wymaga zrozumienia kilku istotnych niuansów.

- Zalety wylewki anhydrytowej jako bazy pod mikrocement

- Przygotowanie wylewki anhydrytowej pod aplikację mikrocementu

- Aplikacja mikrocementu na wylewkę anhydrytową - poradnik krok po kroku

Wybór odpowiedniej wylewki pod mikrocement to fundamentalny krok, decydujący o trwałości i estetyce finalnej posadzki. Różne typy wylewek charakteryzują się odmiennymi właściwościami, co bezpośrednio wpływa na przyczepność, wygląd i żywotność mikrocementu. Poniżej prezentujemy zestawienie kluczowych parametrów, które warto wziąć pod uwagę, analizując różne opcje dostępne na rynku.

| Rodzaj Wylewki | Wytrzymałość na Ściskanie (MPa) | Wytrzymałość na Zginanie (MPa) | Czas Schnięcia (dni) | Przewodność Cieplna (W/mK) | Cena za m² (PLN) - orientacyjnie | Zalecana pod Mikrocement |

|---|---|---|---|---|---|---|

| Wylewka Cementowa | 20-30 | 4-6 | 28 | 1.0-1.4 | 30-50 | Tak, po odpowiednim przygotowaniu |

| Wylewka Anhydrytowa | 20-40 | 4-8 | 3-7 | 1.6-2.0 | 40-70 | Wysoce zalecana |

| Wylewka Samopoziomująca Cementowa | 15-25 | 3-5 | 7-14 | 0.8-1.2 | 50-80 | Tak, po odpowiednim przygotowaniu |

| Wylewka Samopoziomująca Anhydrytowa | 20-35 | 4-7 | 2-5 | 1.8-2.2 | 60-90 | Wysoce zalecana |

Zalety wylewki anhydrytowej jako bazy pod mikrocement

W kontekście poszukiwania idealnego podłoża pod mikrocement, wylewki anhydrytowe wysuwają się na prowadzenie, oferując szereg korzyści, które wprost przekładają się na sukces aplikacji i trwałość finalnego wykończenia. Ich popularność w nowoczesnym budownictwie stale rośnie, co jest w pełni uzasadnione ich wyjątkowymi właściwościami.

Jedną z kluczowych zalet wylewek anhydrytowych jest ich doskonała gładkość powierzchni. Wyobraźmy sobie powierzchnię jeziora w bezwietrzny dzień – tak właśnie prezentuje się wylewka anhydrytowa po wyschnięciu. Ta inherentna gładkość minimalizuje konieczność intensywnego szlifowania i przygotowywania podłoża przed aplikacją mikrocementu, co oszczędza czas i koszty robocizny. W przypadku wylewek cementowych, uzyskanie tak idealnej płaszczyzny jest znacznie trudniejsze i bardziej pracochłonne.

Kolejnym istotnym atutem jest szybki czas schnięcia wylewek anhydrytowych. W porównaniu do tradycyjnych wylewek cementowych, które wymagają nawet 28 dni na pełne wyschnięcie, wylewki anhydrytowe są gotowe do dalszych prac już po kilku dniach – często już po 3-7 dniach. To przyspieszenie tempa prac budowlanych jest nieocenione, zwłaszcza w dynamicznie realizowanych projektach, gdzie każdy dzień ma znaczenie. Z praktycznego punktu widzenia, oznacza to szybsze przejście do kolejnego etapu wykończenia – aplikacji mikrocementu i oddanie przestrzeni do użytku.

Nie można pominąć aspektu wysokiej przewodności cieplnej wylewek anhydrytowych. W dobie rosnącej popularności ogrzewania podłogowego, to parametr nabiera szczególnego znaczenia. Anhydryt przewodzi ciepło znacznie lepiej niż cement, co przekłada się na wyższą efektywność energetyczną systemu grzewczego. Ciepło jest równomiernie rozprowadzane po powierzchni podłogi, eliminując zimne strefy i zapewniając komfort cieplny w pomieszczeniu. Dla użytkowników oznacza to niższe rachunki za ogrzewanie i przyjemniejsze odczucia podczas chodzenia boso po podłodze wykończonej mikrocementem.

Warto również zwrócić uwagę na minimalny skurcz wylewek anhydrytowych. W trakcie schnięcia, wylewki cementowe kurczą się, co może prowadzić do powstawania pęknięć i rys. Anhydryt charakteryzuje się znacznie mniejszym skurczem, co redukuje ryzyko spękań i zapewnia większą stabilność podłoża pod mikrocement. Ta właściwość ma kluczowe znaczenie dla trwałości i estetyki posadzki mikrocementowej w dłuższej perspektywie.

Elastyczność wylewek anhydrytowych, choć na pierwszy rzut oka może wydawać się mniej istotna, w praktyce ma spore znaczenie. Elastyczność ta pozwala na lepsze przenoszenie naprężeń i ruchów budynku, co minimalizuje ryzyko powstawania pęknięć na powierzchni mikrocementu. W budynkach narażonych na osiadanie lub drgania, ta cecha jest szczególnie cenna i przekłada się na dłuższą żywotność posadzki.

Podsumowując, wylewki anhydrytowe oferują szereg istotnych zalet jako podłoże pod mikrocement. Ich gładkość, szybki czas schnięcia, wysoka przewodność cieplna, minimalny skurcz i elastyczność czynią je doskonałym wyborem dla wymagających inwestorów, ceniących sobie trwałość, estetykę i komfort użytkowania. Wybierając wylewkę anhydrytową jako bazę, inwestujesz w solidne fundamenty pod przyszłą posadzkę mikrocementową, gwarantując sobie satysfakcję na lata.

Przygotowanie wylewki anhydrytowej pod aplikację mikrocementu

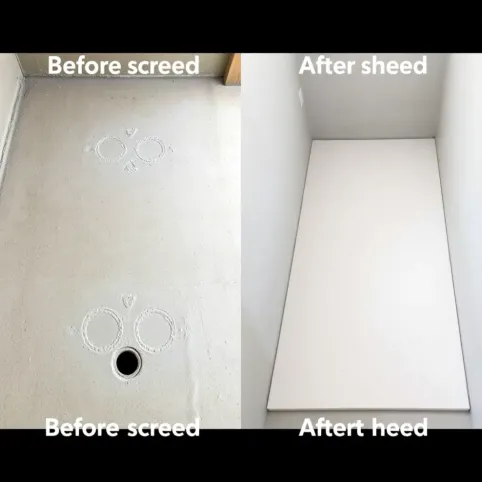

Choć wylewki anhydrytowe są uznawane za niemal idealne podłoże pod mikrocement, to jednak odpowiednie przygotowanie powierzchni jest absolutnie kluczowe dla sukcesu całej operacji. Nawet najlepszy materiał wykończeniowy, aplikowany na źle przygotowaną bazę, nie spełni pokładanych w nim oczekiwań. Przygotowanie wylewki anhydrytowej to proces wymagający precyzji i uwzględnienia specyficznych właściwości tego materiału.

Pierwszym i fundamentalnym krokiem jest pomiar wilgotności wylewki anhydrytowej. Anhydryt jest materiałem wrażliwym na wilgoć, dlatego przed aplikacją mikrocementu konieczne jest upewnienie się, że wylewka jest odpowiednio sucha. Zalecana wilgotność resztkowa wylewki anhydrytowej przed aplikacją mikrocementu nie powinna przekraczać 0.5% CM (metodą karbidową) lub 1.8% wagowo. Pomiar wilgotności należy przeprowadzić za pomocą specjalistycznego miernika – higrometru karbidowego. Ignorowanie tego kroku to jak taniec na linie bez asekuracji – ryzyko katastrofy jest ogromne.

Kolejnym etapem jest szlifowanie wylewki anhydrytowej. Nawet jeśli wylewka anhydrytowa charakteryzuje się gładką powierzchnią, szlifowanie jest niezbędne. Jego celem jest usunięcie mleczka anhydrytowego – cienkiej warstwy osadzającej się na powierzchni wylewki w procesie schnięcia. Mleczko anhydrytowe jest słabe i kruche, a jego obecność może znacząco osłabić przyczepność mikrocementu. Szlifowanie wykonuje się za pomocą szlifierki planetarnej lub jednotarczowej, wyposażonej w papiery ścierne o odpowiedniej gradacji. Zaczynamy od papieru gruboziarnistego (np. P40-P60), stopniowo przechodząc do drobniejszych (np. P80-P120). Po szlifowaniu, powierzchnia wylewki powinna być matowa i jednolita w dotyku.

Po szlifowaniu, konieczne jest dokładne odkurzenie powierzchni wylewki. Pył i zanieczyszczenia powstałe podczas szlifowania muszą zostać usunięte, aby nie pogorszyć przyczepności mikrocementu. Najlepiej użyć odkurzacza przemysłowego, który skutecznie usunie drobny pył. Można również przetrzeć powierzchnię wylewki wilgotną (lekko!) szmatką, pamiętając o późniejszym wysuszeniu.

Następnym krokiem jest gruntowanie wylewki anhydrytowej. Gruntowanie ma na celu wzmocnienie powierzchni wylewki, poprawę przyczepności mikrocementu oraz regulację chłonności podłoża. Do gruntowania wylewek anhydrytowych należy stosować specjalistyczne grunty, przeznaczone do tego typu podłoży. Grunty te często zawierają krzemiany, które reagują z anhydrytem, wzmacniając jego strukturę. Grunt aplikuje się zgodnie z zaleceniami producenta, zazwyczaj w jednej lub dwóch warstwach, za pomocą pędzla lub wałka. Należy pamiętać o zachowaniu odpowiedniego czasu schnięcia gruntu przed przystąpieniem do aplikacji mikrocementu.

W przypadku występowania większych nierówności na powierzchni wylewki anhydrytowej (ponad 2-3 mm), konieczne może być wykonanie warstwy wyrównawczej. Można do tego celu użyć cienkowarstwowej wylewki samopoziomującej, przeznaczonej do anhydrytu, lub specjalnej masy szpachlowej. Warstwa wyrównawcza musi być odpowiednio wyszlifowana i zagruntowana przed aplikacją mikrocementu.

Na szczególną uwagę zasługuje dylatacja obwodowa. Wylewki anhydrytowe, podobnie jak inne wylewki, podlegają ruchom termicznym i konstrukcyjnym. Dlatego na styku wylewki ze ścianami, słupami i innymi elementami konstrukcyjnymi, należy wykonać dylatację obwodową. Jest to szczelina wypełniona materiałem elastycznym, która kompensuje ruchy wylewki i zapobiega przenoszeniu naprężeń na mikrocement, minimalizując ryzyko pęknięć na styku podłogi i ścian.

Reasumując, przygotowanie wylewki anhydrytowej pod mikrocement to proces wieloetapowy, ale niezbędny dla osiągnięcia trwałego i estetycznego efektu. Pomiar wilgotności, szlifowanie, odkurzanie, gruntowanie, ewentualne wyrównanie i dylatacja – każdy z tych kroków ma istotne znaczenie. Pamiętajmy, że solidne fundamenty to klucz do sukcesu, również w przypadku posadzek mikrocementowych. Inwestując czas i staranność w przygotowanie podłoża, zapewniamy sobie spokój ducha i piękną podłogę na lata.

Aplikacja mikrocementu na wylewkę anhydrytową - poradnik krok po kroku

Po starannym przygotowaniu wylewki anhydrytowej, nadchodzi kulminacyjny moment – aplikacja mikrocementu. Ten etap wymaga precyzji, cierpliwości i znajomości technik aplikacji. Odpowiednio wykonana aplikacja mikrocementu to gwarancja uzyskania spektakularnego efektu i trwałej posadzki, która będzie cieszyć oko przez długie lata. Poniższy poradnik krok po kroku przeprowadzi Cię przez ten proces, ujawniając tajniki mistrzów wykończeń.

Krok 1: Aplikacja warstwy sczepnej (mostka sczepnego). Po zagruntowaniu i wyschnięciu gruntu, pierwszym etapem aplikacji mikrocementu jest naniesienie warstwy sczepnej, zwanej również mostkiem sczepnym. Jej zadaniem jest zwiększenie przyczepności pierwszej warstwy mikrocementu do podłoża anhydrytowego. Warstwę sczepną aplikuje się za pomocą pędzla lub wałka, równomiernie rozprowadzając ją po całej powierzchni. Czas schnięcia warstwy sczepnej wynosi zazwyczaj od 2 do 4 godzin, w zależności od produktu i warunków otoczenia. Ważne jest, aby warstwa sczepna była całkowicie sucha przed przystąpieniem do kolejnego kroku. Pamiętaj, że to jak fundament pod budynek – solidny początek to połowa sukcesu.

Krok 2: Aplikacja pierwszej warstwy mikrocementu bazowego. Po wyschnięciu warstwy sczepnej, przystępujemy do aplikacji pierwszej warstwy mikrocementu bazowego. Mikrocement bazowy to zazwyczaj gruboziarnisty materiał, który tworzy podstawę pod warstwy wykończeniowe. Aplikację wykonuje się za pomocą pacy weneckiej lub pacy ze stali nierdzewnej, rozprowadzając materiał równomiernie, cienką warstwą. Technika aplikacji polega na wykonywaniu ruchów krzyżowych i półkolistych, aby uzyskać charakterystyczny, dekoracyjny efekt. Grubość pierwszej warstwy mikrocementu bazowego powinna wynosić około 1-1.5 mm. Czas schnięcia pierwszej warstwy wynosi zazwyczaj od 6 do 8 godzin, w zależności od produktu i warunków otoczenia. Nie spiesz się – cierpliwość jest tu cnotą.

Krok 3: Szlifowanie pierwszej warstwy mikrocementu bazowego. Po wyschnięciu pierwszej warstwy mikrocementu bazowego, konieczne jest jej delikatne szlifowanie. Szlifowanie ma na celu wygładzenie powierzchni, usunięcie ewentualnych nierówności i przygotowanie podłoża pod kolejną warstwę. Szlifowanie wykonuje się za pomocą szlifierki ręcznej lub oscylacyjnej, wyposażonej w papier ścierny o gradacji P120-P180. Należy szlifować delikatnie, ruchem okrężnym, unikając nadmiernego docisku. Po szlifowaniu, powierzchnię należy dokładnie odkurzyć.

Krok 4: Aplikacja drugiej warstwy mikrocementu bazowego. Po szlifowaniu i odkurzeniu, aplikujemy drugą warstwę mikrocementu bazowego, powtarzając kroki z Kroku 2. Druga warstwa ma za zadanie wyrównanie ewentualnych niedoskonałości po pierwszej warstwie i wzmocnienie podkładu pod warstwy wykończeniowe. Ponownie, należy pamiętać o równomiernym rozprowadzeniu materiału i zachowaniu odpowiedniej grubości warstwy. Czas schnięcia drugiej warstwy jest podobny jak w przypadku pierwszej warstwy.

Krok 5: Szlifowanie drugiej warstwy mikrocementu bazowego. Po wyschnięciu drugiej warstwy mikrocementu bazowego, ponownie wykonujemy szlifowanie, analogicznie jak w Kroku 3, używając papieru ściernego o gradacji P180-P220. Szlifowanie ma na celu uzyskanie idealnie gładkiej powierzchni, przygotowanej pod aplikację warstw wykończeniowych. Ponownie, po szlifowaniu powierzchnię należy dokładnie odkurzyć.

Krok 6: Aplikacja pierwszej warstwy mikrocementu wykończeniowego. Po przygotowaniu podkładu z mikrocementu bazowego, przystępujemy do aplikacji warstw wykończeniowych. Mikrocement wykończeniowy to drobnoziarnisty materiał, który nadaje ostateczny wygląd i teksturę posadzki. Aplikację pierwszej warstwy mikrocementu wykończeniowego wykonuje się podobnie jak w przypadku mikrocementu bazowego, za pomocą pacy weneckiej lub pacy ze stali nierdzewnej. Ruchy pacy powinny być bardziej delikatne i precyzyjne, aby uzyskać pożądany efekt dekoracyjny. Grubość warstwy mikrocementu wykończeniowego powinna być bardzo cienka – około 0.5-1 mm. Czas schnięcia pierwszej warstwy mikrocementu wykończeniowego wynosi zazwyczaj od 4 do 6 godzin.

Krok 7: Szlifowanie pierwszej warstwy mikrocementu wykończeniowego. Po wyschnięciu pierwszej warstwy mikrocementu wykończeniowego, wykonujemy delikatne szlifowanie, używając papieru ściernego o gradacji P220-P320. Szlifowanie ma na celu wygładzenie powierzchni i przygotowanie podłoża pod kolejną warstwę. Po szlifowaniu, powierzchnię odkurzamy.

Krok 8: Aplikacja drugiej warstwy mikrocementu wykończeniowego. Aplikujemy drugą, a czasami nawet trzecią warstwę mikrocementu wykończeniowego, powtarzając kroki z Kroku 6 i 7. Liczba warstw wykończeniowych zależy od pożądanego efektu dekoracyjnego i rodzaju mikrocementu. Przy każdej kolejnej warstwie, ruchy pacy powinny być coraz bardziej delikatne i subtelne, a szlifowanie coraz dokładniejsze, z użyciem coraz drobniejszego papieru ściernego (P320-P400). Dzięki temu uzyskujemy idealnie gładką i jedwabistą w dotyku powierzchnię.

Krok 9: Lakierowanie mikrocementu. Ostatnim etapem aplikacji mikrocementu jest lakierowanie. Lakierowanie ma na celu zabezpieczenie mikrocementu przed uszkodzeniami mechanicznymi, ścieraniem, zabrudzeniami i wilgocią. Do lakierowania mikrocementu stosuje się specjalistyczne lakiery poliuretanowe, jedno- lub dwuskładnikowe, matowe, półmatowe lub błyszczące. Lakier aplikuje się w dwóch lub trzech warstwach, za pomocą wałka lub natryskowo, zgodnie z zaleceniami producenta. Czas schnięcia lakieru wynosi zazwyczaj od 12 do 24 godzin pomiędzy warstwami, a pełne utwardzenie następuje po kilku dniach. Lakier to twarda skorupa, która chroni Twój wysiłek i nadaje posadzce ostateczny charakter.

Krok 10: Pielęgnacja mikrocementu. Po zakończeniu aplikacji i utwardzeniu lakieru, mikrocement wymaga odpowiedniej pielęgnacji. Do codziennego czyszczenia wystarczy wilgotna szmatka lub mop. Należy unikać stosowania agresywnych środków czyszczących, zawierających kwasy lub rozpuszczalniki, które mogą uszkodzić warstwę lakieru. W celu przedłużenia żywotności posadzki mikrocementowej, zaleca się stosowanie specjalistycznych środków do pielęgnacji mikrocementu, które wzmacniają warstwę ochronną i nadają powierzchni świeży wygląd.

Wykonanie posadzki mikrocementowej na wylewce anhydrytowej to proces wymagający precyzji i cierpliwości, ale efekt końcowy jest wart włożonego wysiłku. Przestrzegając powyższego poradnika krok po kroku, możesz samodzielnie stworzyć podłogę, która będzie zachwycać swoim wyglądem i trwałością przez długie lata. Pamiętaj, że kluczem do sukcesu jest zrozumienie kluczowych aspektów aplikacji i odpowiednie przygotowanie na każdym etapie. Powodzenia!