Najlepszy Podkład Pod Srebrny Metalik w 2025: Poradnik Krok po Kroku

Zastanawiasz się, jaki podkład pod srebrny metalik wybrać, by efekt końcowy lakierowania powalał blaskiem i głębią koloru? Sekret tkwi w stworzeniu idealnej bazy. Odpowiedź jest zaskakująco prosta, ale kluczowa: szary podkład to mistrz kamuflażu i wydobycia piękna srebrnego metaliku, zapewniając neutralne tło dla jego lśniących drobinek. Ale dlaczego to takie ważne i co jeszcze warto wiedzieć, zanim sięgniesz po puszkę z farbą?

- Kluczowe Właściwości Idealnego Podkładu pod Srebrny Metalik

- Jak Przygotować Powierzchnię Przed Nałożeniem Podkładu pod Srebrny Metalik?

- Techniki Aplikacji Podkładu dla Lakieru Srebrny Metalik

W świecie lakiernictwa panuje przekonanie, że sukces w dużej mierze zależy od solidnych fundamentów. W przypadku srebrnych metalików, wybór podkładu jest niczym dobranie odpowiedniego płótna dla malarza - decyduje o ostatecznym wyglądzie dzieła. Różne typy podkładów wchodzą do gry, oferując zróżnicowane właściwości, które wpływają na przyczepność lakieru, jego kolor, a nawet trwałość powłoki. Aby to lepiej zobrazować, przyjrzyjmy się pewnemu zestawieniu:

| Rodzaj Podkładu | Główne Zalety | Potencjalne Wady | Orientacyjna Cena za 1L | Zalecana Grubość Warstwy (µm) |

|---|---|---|---|---|

| Akrylowy Podkład Wypełniający | Dobra przyczepność, łatwość szlifowania, wypełnianie drobnych rys, uniwersalność | Mniejsza odporność na korozję w porównaniu do epoksydów, może wymagać kilku warstw | 60-120 PLN | 80-150 |

| Epoksydowy Podkład Antykorozyjny | Doskonała ochrona antykorozyjna, bardzo dobra przyczepność do metalu, wysoka twardość | Trudniejszy w szlifowaniu, wyższa cena, dłuższy czas schnięcia, zazwyczaj wymaga podkładu wypełniającego | 100-200 PLN | 50-80 |

| Podkład Reaktywny (Wash Primer) | Wyjątkowa przyczepność do aluminium i stali, cynkowana ochrona antykorozyjna, cienkowarstwowy | Mniejsza odporność mechaniczna, nie wypełnia rys, specyficzny zapach, często wymaga nałożenia innego podkładu | 80-150 PLN | 10-20 |

| Podkład Poliuretanowy | Elastyczność, odporność na uderzenia, dobra przyczepność, chemoodporność, wypełnianie rys | Wyższa cena, może być mniej odporny na wysokie temperatury, niektóre typy mogą być trudniejsze w aplikacji | 90-180 PLN | 100-200 |

Powyższa tabela przedstawia esencję wyboru, jednak warto zagłębić się w szczegóły. Zauważmy, że podkłady różnią się nie tylko ceną, ale przede wszystkim swoimi właściwościami. Na przykład, jeśli pracujesz z elementem karoserii, który był już wcześniej naprawiany i obawiasz się korozji, epoksydowy podkład antykorozyjny wydaje się naturalnym wyborem. Z kolei, gdy zależy Ci na łatwości obróbki i wypełnieniu drobnych niedoskonałości, podkład akrylowy wypełniający może okazać się strzałem w dziesiątkę. Pamiętaj, że idealny wybór to kompromis pomiędzy ceną, łatwością aplikacji i oczekiwanym efektem.

Kluczowe Właściwości Idealnego Podkładu pod Srebrny Metalik

Przyczepność – Fundament Trwałości Powłoki

Przyczepność podkładu do podłoża, a następnie lakieru nawierzchniowego, to absolutny fundament trwałej i estetycznej powłoki. Wyobraź sobie starannie nałożony lakier metalik, który zaczyna odpryskiwać już po kilku tygodniach użytkowania – koszmar każdego detailera i amatora lakiernictwa. Kluczowym jest tutaj zrozumienie, że przyczepność to nie tylko mechaniczne „przyklejenie” warstw do siebie. To złożony proces, na który wpływa zarówno skład chemiczny podkładu, jak i charakterystyka powierzchni podłoża. Podkłady wysokiej jakości, przeznaczone do lakierów metalicznych, charakteryzują się specjalnie dobranymi żywicami i dodatkami, które penetrują mikropory materiału, tworząc trwałe i mocne połączenie molekularne. Przyczepność oceniana jest często za pomocą testów zrywania taśmy, gdzie specjalna taśma testowa przyklejana jest do powierzchni i następnie gwałtownie odrywana. Im mniej lakieru pozostanie na taśmie, tym lepsza przyczepność podkładu.

Z punktu widzenia praktycznego, wybierając podkład, warto zwrócić uwagę na deklaracje producenta dotyczące przyczepności do różnych rodzajów podłoża. Czy jest przeznaczony do stali, aluminium, tworzyw sztucznych, czy może jest uniwersalny? Informacje te zazwyczaj znajdziesz w karcie technicznej produktu. Nie bagatelizuj również znaczenia prawidłowego przygotowania powierzchni, które jest nie mniej istotne niż sam wybór podkładu. Usunięcie rdzy, starych powłok lakierniczych, odtłuszczenie i zmatowienie powierzchni to czynności absolutnie niezbędne, by podkład mógł „zakotwiczyć się” w podłożu i spełnić swoją rolę. Pamiętajmy, że nawet najlepszy podkład nie uratuje sytuacji, jeśli zostanie nałożony na brudną, tłustą lub skorodowaną powierzchnię – to jak budowanie domu na piasku. Inwestycja w dobrej jakości podkład, dostosowany do specyfiki projektu, to oszczędność czasu i nerwów w dłuższej perspektywie.

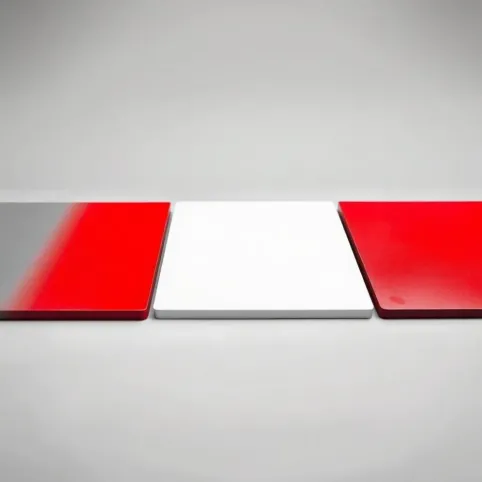

Kolor i Krycie – Podstawa Idealnego Odcienia Srebra

W przypadku srebrnych lakierów metalicznych, kolor podkładu ma zaskakująco duży wpływ na finalny odcień i blask. Srebro, jako kolor transparentny w swojej naturze, przejmuje „podton” od warstwy znajdującej się pod nim. Szary podkład jest tutaj wyborem wręcz idealnym, ponieważ stanowi neutralną bazę, która nie zniekształca srebrnego pigmentu i pozwala mu w pełni rozwinąć swój potencjał. Wyobraź sobie srebrny lakier nałożony na biały podkład – efekt może być zbyt „jasny”, „ostry” i pozbawiony głębi. Z kolei ciemny podkład mógłby przytłumić blask srebra, czyniąc go bardziej matowym i mniej efektownym. Szary podkład, w różnych odcieniach – od jasnoszarego po ciemniejszy grafit, jest złotym środkiem, zapewniającym równomierne i naturalne rozłożenie pigmentu oraz maksymalne wydobycie metalicznego efektu.

Krycie podkładu, czyli jego zdolność do zasłaniania koloru podłoża, jest kolejnym kluczowym aspektem. Dobry podkład powinien zapewnić jednolite tło kolorystyczne, eliminując wszelkie przebicia poprzednich warstw lakieru, szpachli czy nawet koloru gołego metalu. Wysokiej jakości podkłady charakteryzują się doskonałym kryciem już przy jednej lub dwóch cienkich warstwach, co przekłada się na mniejsze zużycie produktu i szybszy czas pracy. Pamiętajmy, że zbyt gruba warstwa podkładu może być szkodliwa – wydłuża czas schnięcia, zwiększa ryzyko zacieków i może negatywnie wpływać na przyczepność lakieru nawierzchniowego. Anegdota z życia wzięta? Pewien entuzjasta motoryzacji, zafascynowany kolorem srebrnego metaliku, postanowił przemalować swój klasyczny motocykl. Uparcie stosował biały podkład, przekonany, że „jaśniejszy podkład to lepsze srebro”. Efekt? Srebro wyszło blade, bez wyrazu i głębi, a kolega lakiernik z uśmiechem na twarzy musiał go „naprawiać”, tłumacząc, że sekret tkwi w szarości.

Gładkość i Wypełnienie – Perfekcyjne Przygotowanie Powierzchni

Powierzchnia idealna pod srebrny metalik musi być gładka jak lustro. Każda rysa, nierówność czy „skórka pomarańczowa” będą bezlitośnie uwidocznione w lśniącej powłoce. Podkłady wypełniające wchodzą tu na scenę jako niezastąpieni sojusznicy lakiernika. Ich zadaniem jest zniwelowanie drobnych nierówności, rys po szlifowaniu, mikroporowatości szpachli i innych niedoskonałości podłoża. Dzięki swojej gęstej konsystencji i właściwościom „samopoziomującym”, podkład wypełniający tworzy idealnie gładką bazę, gotową na przyjęcie lakieru nawierzchniowego. Po nałożeniu i wyschnięciu, podkład wypełniający poddawany jest szlifowaniu – to kluczowy etap, który decyduje o ostatecznej perfekcji powierzchni.

Proces szlifowania podkładu wypełniającego to sztuka sama w sobie. Zaczynamy zazwyczaj od papieru o większej gradacji (np. P320-P400), by usunąć większe nierówności, a kończymy na drobniejszych (P600-P800), by uzyskać aksamitnie gładką powierzchnię. Kluczem jest cierpliwość i dokładność. Nie spiesz się, regularnie sprawdzaj powierzchnię pod światło, wypatrując ewentualnych rys czy niedoszlifowań. Warto zainwestować w profesjonalne klocki szlifierskie i papiery ścierne wysokiej jakości – to narzędzia, które znacząco ułatwiają pracę i gwarantują lepszy efekt. Pamiętajmy, że podkład wypełniający to nie tylko „wypełniacz” – to również warstwa, która chroni metal przed korozją, poprawia przyczepność lakieru i wpływa na ostateczny wygląd powłoki. Studium przypadku? Warsztat lakierniczy specjalizujący się w renowacji klasycznych samochodów, wprowadził do swojego standardu procedurę trzykrotnego nakładania podkładu wypełniającego i szlifowania międzywarstwowego. Efekt? Powłoki lakiernicze o niespotykanej głębi i gładkości, przyciągające wzrok nawet najbardziej wymagających kolekcjonerów.

Odporność na Korozję – Długotrwała Ochrona Elementów Metalowych

W kontekście srebrnego metaliku, szczególnie w zastosowaniach motoryzacyjnych, odporność na korozję podkładu jest kwestią priorytetową. Karoseria samochodu, wystawiona na działanie wilgoci, soli drogowej, zmiennych temperatur i uszkodzeń mechanicznych, jest nieustannie narażona na rdzewienie. Podkłady antykorozyjne, bazujące na żywicach epoksydowych lub poliuretanowych, tworzą barierę ochronną, która skutecznie izoluje metal od czynników korozyjnych. Ich formuła zawiera specjalne pigmenty i dodatki, które neutralizują procesy utleniania i zapobiegają powstawaniu rdzy. Wybierając podkład pod srebrny metalik, szczególnie w przypadku elementów narażonych na wilgoć (np. progi, nadkola, podwozie), zdecydowanie warto rozważyć opcję podkładu antykorozyjnego. Cena może być nieco wyższa, ale w dłuższej perspektywie inwestycja ta z pewnością się opłaci, chroniąc element przed kosztowną naprawą w przyszłości.

Jak sprawdzić, czy dany podkład ma właściwości antykorozyjne? Po pierwsze, zwróć uwagę na oznaczenia na opakowaniu i w karcie technicznej produktu. Producenci często chwalą się właściwościami antykorozyjnymi swoich wyrobów, podając wyniki testów odporności na solankę, wilgotność i cykle temperaturowe. Po drugie, sprawdź skład podkładu. Obecność żywic epoksydowych lub poliuretanowych oraz pigmentów antykorozyjnych (np. fosforanu cynku, tlenku żelaza mikronizowanego) sugeruje, że mamy do czynienia z produktem o zwiększonej odporności na rdzę. Dialog z klientem: „Panie Janie, rozumiem, że chce Pan oszczędzić na podkładzie, ale proszę mi wierzyć, rdza jest jak rak – zaczyna się niewinnie, a potem zjada całą karoserię. Lepszy droższy podkład, ale święty spokój na lata”. Takie argumenty, oparte na realnych konsekwencjach zaniedbań antykorozyjnych, często trafiają do przekonania nawet najbardziej oszczędnych klientów.

Jak Przygotować Powierzchnię Przed Nałożeniem Podkładu pod Srebrny Metalik?

Dokładne Oczyszczenie – Usunięcie Zanieczyszczeń i Tłuszczu

Sukces lakierowania w 90% zależy od prawidłowego przygotowania powierzchni. To nie jest frazes, to brutalna lakiernicza rzeczywistość. Zanim sięgniesz po podkład, musisz bezwzględnie oczyścić powierzchnię z wszelkich zanieczyszczeń – brudu, kurzu, tłuszczu, wosku, silikonu i śladów korozji. Nawet mikroskopijne ilości zanieczyszczeń mogą dramatycznie pogorszyć przyczepność podkładu i lakieru, prowadząc do odprysków, łuszczenia się powłoki i ogólnego rozczarowania efektem końcowym. Pierwszym krokiem jest mycie elementu wodą z detergentem – najlepiej użyć specjalnego szamponu samochodowego, który skutecznie usuwa brud i resztki wosku. Po dokładnym spłukaniu i wysuszeniu, przechodzimy do odtłuszczania. Najlepszym rozwiązaniem są specjalne preparaty odtłuszczające, tzw. silikon removery, dostępne w każdym sklepie lakierniczym. Nanosimy preparat na czystą szmatkę (najlepiej mikrofibrę) i dokładnie przecieramy całą powierzchnię, zmieniając szmatkę w miarę zabrudzenia. Pamiętajmy o zasadzie dwóch szmatek – jedna nasączona odtłuszczaczem, druga sucha, do wycierania do sucha. To prosty, ale niezwykle skuteczny sposób na perfekcyjne odtłuszczenie powierzchni.

Co się stanie, jeśli zlekceważymy odtłuszczanie? Tłuszcz i silikon to wrogowie lakiernictwa. Powodują tzw. „rybie oczy” – kratery w powłoce lakierniczej, które powstają, gdy lakier „odpycha” tłuste zanieczyszczenia, tworząc nieestetyczne wgłębienia. Usuwanie rybich oczu jest trudne i czasochłonne, często wymaga ponownego szlifowania i lakierowania elementu. A po co sobie dodawać pracy, skoro można tego uniknąć, poświęcając kilka minut na porządne odtłuszczanie? Z doświadczenia wiem, że wielu amatorów lakiernictwa popełnia ten błąd, spiesząc się i bagatelizując przygotowanie powierzchni. Efekt jest zazwyczaj ten sam – frustracja i dodatkowe koszty. Studium przypadku: Młody pasjonat tuningu chciał samodzielnie polakierować zderzak swojego samochodu srebrnym metalikiem. Pominął etap odtłuszczania, myśląc, że „przecież zderzak jest czysty”. Efekt? Cały zderzak pokryty rybimi oczami. Morał? Odtłuszczanie to świętość!

Usuwanie Rdzy i Starych Powłok Lakierniczych – Powrót do Surowego Metalu

W przypadku renowacji elementów metalowych, które noszą ślady korozji lub stare, łuszczące się powłoki lakiernicze, niezbędne jest ich dokładne usunięcie. Rdza to wróg numer jeden metalu, a stare powłoki lakiernicze mogą osłabiać przyczepność nowego podkładu i lakieru. Proces usuwania rdzy i starych powłok lakierniczych można przeprowadzić na kilka sposobów, w zależności od stopnia zaawansowania korozji i dostępnych narzędzi. W przypadku powierzchownej rdzy i niewielkich obszarów starych powłok, wystarczy zazwyczaj szczotka druciana (ręczna lub montowana na wiertarkę/szlifierkę kątową) oraz papier ścierny o różnej gradacji (np. od P80 do P240). Szczotką drucianą usuwamy luźną rdzę i łuszczący się lakier, a papierem ściernym wyrównujemy powierzchnię i doczyszczamy trudniej dostępne miejsca. W przypadku zaawansowanej korozji lub dużych powierzchni, warto rozważyć piaskowanie lub szczotkowanie mechaniczne za pomocą specjalnych szczotek z lamelkami ściernymi. Piaskowanie jest bardzo skuteczne, ale wymaga specjalistycznego sprzętu i kompresora. Szczotki lamelkowe są bardziej dostępne i łatwiejsze w użyciu, a ich skuteczność w usuwaniu rdzy i starych powłok jest bardzo dobra.

Po usunięciu rdzy i starych powłok lakierniczych, powierzchnia metalu powinna być czysta, matowa i jednolita. W przypadku głębszych wżerów korozyjnych, może być konieczne zastosowanie szpachli samochodowej do ich wypełnienia i wyrównania. Pamiętajmy, że szpachlę również należy przeszlifować do gładkości przed nałożeniem podkładu. Kluczową zasadą jest powrót do surowego metalu w miejscach, gdzie korozja była obecna. Nie wystarczy zamaskować rdzy podkładem i lakierem – problem powróci w krótkim czasie z podwójną siłą. Porada eksperta: „Jeśli widzisz rdzę, nie udawaj, że jej nie ma. Traktuj ją jak wroga, którego musisz pokonać raz na zawsze. Gruntowne oczyszczenie to jedyna droga do sukcesu w walce z korozją”. I pamiętaj, profilaktyka jest lepsza niż leczenie. Dobrej jakości podkład antykorozyjny to inwestycja w długotrwałą ochronę metalowych elementów Twojego pojazdu.

Szlifowanie i Matowienie – Przygotowanie Podłoża Pod Podkład

Po oczyszczeniu i usunięciu rdzy, kluczowym etapem przygotowania powierzchni pod podkład jest szlifowanie i matowienie. Chodzi o to, by nadać powierzchni odpowiednią chropowatość, która zwiększy przyczepność podkładu i zapobiegnie jego odspajaniu się w przyszłości. Gładka, błyszcząca powierzchnia metalu jest niczym tafla lodu dla podkładu – brak mechanicznego zaczepienia, słaba przyczepność i katastrofa gotowa. Szlifowanie i matowienie to proces nadawania powierzchni mikroskopijnych rys, które „otwierają” pory materiału i tworzą idealne warunki do mechanicznego i chemicznego połączenia podkładu z podłożem. Do szlifowania i matowienia powierzchni metalowych, najczęściej stosuje się papiery ścierne o gradacji od P240 do P320. Gradacja zależy od rodzaju podkładu i stanu powierzchni. Im gładsza powierzchnia i mniej „agresywny” podkład, tym drobniejsza gradacja papieru. Technika szlifowania jest równie ważna, co wybór papieru. Szlifujemy równomiernie, okrężnymi ruchami, unikając zbyt mocnego dociskania papieru w jednym miejscu. Regularnie kontrolujemy powierzchnię, przecierając ją suchą szmatką i sprawdzając pod światło, czy jest równomiernie zmatowiona i pozbawiona błyszczących miejsc. W trudno dostępnych miejscach i załamaniach, pomocne mogą być gąbki ścierne o różnej gradacji, które lepiej dopasowują się do kształtu elementu.

Po zakończeniu szlifowania i matowienia, powierzchnia powinna być matowa, jednolita i lekko szorstka w dotyku. Przed nałożeniem podkładu, należy jeszcze raz dokładnie oczyścić powierzchnię z pyłu powstałego podczas szlifowania. Najlepiej użyć sprężonego powietrza i ściereczki antystatycznej. Pamiętajmy, że nawet najmniejsze ziarenka pyłu mogą negatywnie wpłynąć na jakość powłoki lakierniczej. Anegdota z warsztatu: Doświadczony lakiernik, znany z pedantycznej dbałości o detale, miał zwyczaj powtarzać swoim uczniom: „Chcesz mieć lakier jak lustro? Przygotuj powierzchnię jak chirurg przed operacją! Czystość i precyzja to klucz do sukcesu”. I rzeczywiście, jego prace lakiernicze były zawsze perfekcyjne, a klienci wracali do niego z kolejnymi zleceniami. W lakiernictwie, jak w życiu, detale mają znaczenie.

Techniki Aplikacji Podkładu dla Lakieru Srebrny Metalik

Wybór Sprzętu – Pistolet Lakierniczy vs. Aplikacja Sprayem

Wybór metody aplikacji podkładu ma bezpośredni wpływ na jakość i wygląd końcowej powłoki, szczególnie w przypadku wymagającego srebrnego metaliku. Podstawowe opcje to pistolet lakierniczy i aplikacja sprayem z puszki. Pistolet lakierniczy, choć wymaga pewnej wprawy i inwestycji w sprzęt (kompresor, pistolet, węże, reduktory), oferuje najwyższą kontrolę i jakość aplikacji. Umożliwia precyzyjną regulację ilości podkładu, ciśnienia powietrza i szerokości strumienia, co przekłada się na równomierną warstwę, bez zacieków i „skórki pomarańczowej”. Pistolety lakiernicze dzieli się na różne typy, m.in. HVLP (High Volume Low Pressure) i LVLP (Low Volume Low Pressure). HVLP charakteryzują się wysokim przepływem powietrza przy niskim ciśnieniu, co minimalizuje straty materiału i redukuje efekt „mgły lakierniczej”. LVLP to pistolety niskociśnieniowe, które pracują przy jeszcze niższym ciśnieniu, co dodatkowo poprawia precyzję aplikacji i oszczędność materiału. Pistolety LVLP są szczególnie polecane dla amatorów i do mniejszych prac lakierniczych.

Aplikacja sprayem z puszki jest prostsza, tańsza i bardziej dostępna dla początkujących. Nie wymaga dodatkowego sprzętu i jest idealna do małych poprawek, zaprawek lub lakierowania niewielkich elementów. Jednak, kontrola aplikacji jest ograniczona, a jakość powłoki zazwyczaj niższa niż przy użyciu pistoletu. Spray może być trudniejszy do równomiernego nałożenia, istnieje większe ryzyko zacieków i „skórki pomarańczowej”, a zużycie materiału jest zazwyczaj wyższe. Dobrej jakości podkłady w sprayu potrafią jednak zaskoczyć, szczególnie jeśli zastosujemy się do kilku kluczowych zasad: równomierny ruch puszki, odpowiednia odległość od lakierowanego elementu (zwykle 20-30 cm), nakładanie cienkich warstw i przerwy między warstwami na odparowanie rozpuszczalnika. Wybór metody aplikacji zależy od budżetu, doświadczenia i oczekiwanego efektu. Dla profesjonalnych rezultatów i większych projektów, pistolet lakierniczy jest zdecydowanie lepszym wyborem. Dla mniejszych prac i amatorskich zastosowań, spray w puszce może być wystarczający, ale wymaga większej staranności i uwagi.

Technika Nakładania – Cienkie Warstwy i Równomierne Krycie

Technika nakładania podkładu, niezależnie od wybranej metody aplikacji (pistolet czy spray), ma kluczowe znaczenie dla jakości powłoki i efektu końcowego srebrnego metaliku. Zasadą numer jeden jest nakładanie cienkich warstw. Zbyt gruba warstwa podkładu może powodować zacieki, wydłuża czas schnięcia, utrudnia szlifowanie i może negatywnie wpływać na przyczepność lakieru nawierzchniowego. Lepiej nałożyć dwie-trzy cienkie warstwy, z zachowaniem przerw między warstwami na odparowanie rozpuszczalnika (zgodnie z zaleceniami producenta podkładu, zazwyczaj 5-10 minut). Równomierne krycie to kolejna kluczowa kwestia. Podkład powinien być nałożony tak, by cała powierzchnia była pokryta jednolitą warstwą, bez prześwitów i różnic w grubości. Podczas aplikacji pistoletem lakierniczym, utrzymujemy stałą odległość pistoletu od elementu (ok. 20-30 cm), prowadzimy pistolet równolegle do powierzchni i wykonujemy równomierne, nakładające się pociągnięcia (tzw. „zakładka” ok. 50%). Tempo ruchu pistoletu powinno być umiarkowane, ani zbyt szybkie, ani zbyt wolne, by uniknąć niedokryć lub zacieków. W przypadku aplikacji sprayem z puszki, zasady są podobne – równomierny ruch puszki, stała odległość, cienie warstwy, przerwy między warstwami. Warto potrenować technikę aplikacji na kartonie lub innym niepotrzebnym elemencie, zanim przystąpimy do lakierowania właściwego elementu. Praktyka czyni mistrza!

Jak rozpoznać, czy nałożyliśmy wystarczającą ilość podkładu? W przypadku podkładów wypełniających, zazwyczaj dążymy do uzyskania warstwy, która zakryje drobne rysy i nierówności, ale nie będzie zbyt gruba. Orientacyjna grubość warstwy podkładu to zazwyczaj 80-150 µm (mikrometrów), w zależności od rodzaju podkładu i zaleceń producenta. Grubość warstwy można zmierzyć za pomocą miernika grubości powłok, ale dla amatorów wystarczy wizualna ocena. Podkład powinien tworzyć jednolitą, matową powierzchnię, bez prześwitów i wyraźnych różnic w odcieniu. Po wyschnięciu i przeszlifowaniu, powierzchnia powinna być idealnie gładka i gotowa na przyjęcie lakieru srebrny metalik. Pamiętajmy, że mniej znaczy więcej. Lepiej nałożyć mniej podkładu, ale równomiernie i starannie, niż zbyt dużo i ryzykować problemy z jakością powłoki. Doświadczenie uczy, że cierpliwość i precyzja są kluczowe w lakiernictwie, a pośpiech i niedbałość zawsze się mszczą.

Czasy Schnięcia i Szlifowanie Międzywarstwowe – Cierpliwość Kluczem do Sukcesu

Po nałożeniu podkładu, niezbędne jest zachowanie odpowiednich czasów schnięcia przed dalszą obróbką – szlifowaniem i nałożeniem lakieru nawierzchniowego. Czasy schnięcia podkładu zależą od rodzaju podkładu, grubości warstwy, temperatury otoczenia i wilgotności powietrza. Informacje o zalecanych czasach schnięcia znajdziemy w karcie technicznej produktu dostarczonej przez producenta. Zazwyczaj, podkłady akrylowe schną szybciej (kilka godzin w temperaturze pokojowej), podczas gdy podkłady epoksydowe i poliuretanowe wymagają dłuższego czasu schnięcia (nawet 24 godziny lub więcej). Przed szlifowaniem podkładu, upewnijmy się, że jest całkowicie suchy i utwardzony. Niedostatecznie wyschnięty podkład będzie się „mazał” podczas szlifowania, papier ścierny będzie się zapychał, a efekt szlifowania będzie daleki od idealnego. Warto dać podkładowi więcej czasu na schnięcie, niż zaleca producent, szczególnie w chłodniejszych lub wilgotnych warunkach. Cierpliwość jest tutaj cnotą lakiernika.

Szlifowanie międzywarstwowe podkładu (szczególnie wypełniającego) jest często zalecane, by uzyskać idealnie gładką powierzchnię pod lakier srebrny metalik. Szlifowanie podkładu wykonuje się zazwyczaj papierami ściernymi na sucho lub na mokro, zaczynając od gradacji P400 lub P600, a kończąc na P800 lub P1000, w zależności od wymagań lakieru nawierzchniowego. Technika szlifowania jest podobna jak przy matowieniu powierzchni metalu – równomierne ruchy, okrężne lub krzyżowe, unikanie zbyt mocnego dociskania papieru, regularne sprawdzanie powierzchni pod światło. Po zakończeniu szlifowania, powierzchnia powinna być aksamitnie gładka, bez rys i śladów szlifowania. Przed nałożeniem lakieru, należy ponownie oczyścić powierzchnię z pyłu za pomocą sprężonego powietrza i ściereczki antystatycznej. Pamiętajmy, że jakość przygotowania podkładu ma bezpośredni wpływ na ostateczny wygląd lakieru srebrny metalik. Inwestycja czasu i staranności w etapie podkładu, zwróci się z nawiązką w postaci perfekcyjnej powłoki lakierniczej, która będzie cieszyć oko przez długie lata.