Jakie Płytki do Noży Tokarskich Wybrać? Kompletny Przewodnik

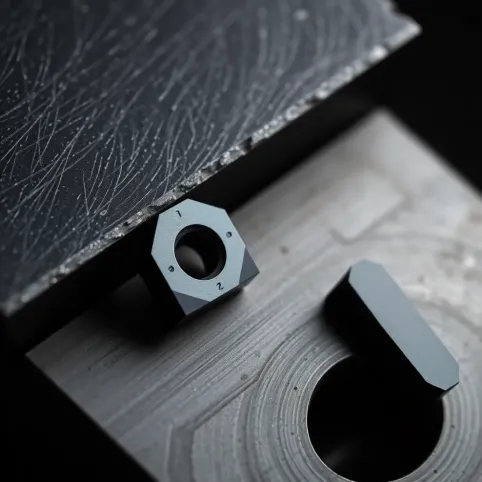

Decyzja o tym, jakie płytki do noży tokarskich wybrać, potrafi przyprawić o zawrót głowy nawet doświadczonych technologów. To nie jest zwykły wybór narzędzia – to strategiczna decyzja, od której zależy nie tylko jakość gotowego elementu, ale też wydajność całego procesu obróbki i życie narzędzia. Kluczowa odpowiedź brzmi: dobór płytki tokarskiej zależy od symfonii czynników, takich jak materiał obrabiany, rodzaj operacji, parametry skrawania oraz możliwości obrabiarki. Czy jesteś gotów zagłębić się w świat ostrych krawędzi i precyzyjnych geometrii?

- Geometria Płytki Tokarskiej: Dobór do Typu Obróbki

- Kluczowe Gatunki Płytek Tokarskich do Różnych Materiałów

- Wpływ Kształtu, Rozmiaru i Promienia Naroża na Proces Toczenia

- Płytki Wiper i Ich Zastosowanie: Poprawa Chropowatości Powierzchni

Przyjrzyjmy się bliżej, jak złożony potrafi być ten wybór, patrząc na niego przez pryzmat najistotniejszych kryteriów. Czasami myślę, że to jak dobieranie idealnego składu orkiestry do konkretnego utworu – każdy instrument, czyli w naszym przypadku każda cecha płytki, musi idealnie pasować, aby całość zagrała czysto i w odpowiednim tempie. Zignorowanie choćby jednego detalu może zakończyć się fałszem, czyli wiórem, który nie chce się łamać, drganiami lub przedwczesnym zużyciem. Warto spojrzeć na kilka przykładów zależności.

Poniższe zestawienie prezentuje uproszczony pogląd na relacje między kluczowymi aspektami wyboru płytki a ich typowym zastosowaniem. Pamiętajmy, że diabeł często tkwi w szczegółach i wyjątki potwierdzają regułę, ale ogólne tendencje są kluczowe do zrozumienia podstaw. Dane te stanowią kompilację doświadczeń i ogólnych wytycznych branżowych, nie zaś wyniki ściśle kontrolowanego badania laboratoryjnego, ale świetnie obrazują spektrum możliwości. Przy doborze np. geometrii musimy rozważyć kompromis między wytrzymałością ostrza a generowanymi oporami skrawania.

| Aspekt Płytki | Typ Obrobki | Typ Materiału (ISO) | Typowy Promień Naroża (RE) [mm] | Typowa Prędkość Posuwu (fn) [mm/obr] |

|---|---|---|---|---|

| Geometria F (Wykończeniowa) | Wykończeniowa | P, M, K, N | 0.1 - 0.4 | 0.05 - 0.25 |

| Geometria M (Średnia) | Średnia, Lekkie Zgrubne | P, M, K, S | 0.4 - 0.8 | 0.20 - 0.50 |

| Geometria R (Zgrubna) | Zgrubna | P, K | 0.8 - 2.0 | 0.40 - 0.80+ |

| Gatunek z powłoką CVD | Zgrubna, Średnia | P (Stal), K (Żeliwo) | Zależnie od Geometrii | Zależnie od Geometrii/ap |

| Gatunek z powłoką PVD | Wykończeniowa, Średnia | M (Stal nierdzewna), S (Stopy żaroodporne) | Zależnie od Geometrii | Zależnie od Geometrii/ap |

| Gatunek bez powłoki | Wykończeniowa | N (Metale niezelażne), H (Materiały utwardzone) | Zależnie od Geometrii | Zależnie od Geometrii/ap |

| Płytka Wiper | Wykończeniowa, Średnia | P, M, K | Specyficzna geometria krawędzi | Możliwość zwiększenia o 30-100% vs standard |

Analizując te zależności, staje się jasne, że nie ma jednej uniwersalnej "złotej" płytki do wszystkiego. Każdy element układanki narzędziowej – geometria, gatunek płytki, promień naroża, rozmiar – odgrywa swoją specyficzną rolę. Na przykład, dobierając gatunek, kompensujemy czasami mniejszą wytrzymałość ostrza daną przez geometrię, wybierając bardziej udarny materiał płytki. Ta synergia między cechami jest kluczowa do optymalizacji procesu tokarskiego i osiągnięcia zamierzonych celów, czy to maksymalnej wydajności, czy najwyższej jakości powierzchni. Poniższy wykres przedstawia poglądowo, jak poszczególne typy geometrii płytek rozkładają się w zależności od głębokości skrawania (ap) i posuwu (fn), co jest wizualizacją "obszaru roboczego" dla każdej z nich, bazując na efektywnym łamaniu wióra.

Zobacz także: Po jakim czasie od gruntowania można kłaść płytki

Wykres ten jasno pokazuje, że granice między typami geometrii nie są sztywnymi liniami, a raczej sugerowanymi obszarami optymalnej pracy. Przykładowo, próbując użyć geometrii wykończeniowej (F) przy dużym posuwie i głębokości, ryzykujemy złe łamanie wióra lub nawet wykruszenie krawędzi skrawającej. Z drugiej strony, zastosowanie zbyt wytrzymałej geometrii zgrubnej (R) przy bardzo niskich posuwach może prowadzić do drgań, gorszej jakości powierzchni i nieefektywnego skrawania. Kluczem jest znalezienie złotego środka, idealnego dopasowania do konkretnych warunków obróbki, co zawsze wymaga analizy parametrów skrawania i oczekiwań co do wyniku końcowego. Dobrze dobrane narzędzie skrawające to podstawa efektywności.

Geometria Płytki Tokarskiej: Dobór do Typu Obróbki

W świecie tokarki, geometria płytki to jej DNA – fundamentalnie określa, jak płytka będzie oddziaływać z materiałem i jakie powstaną wióry. Zrozumienie tej zasady to pierwszy krok do mistrzostwa w toczeniu. Płytki do obróbki tokarskiej można podzielić na trzy główne rodziny: wykończeniową (F), średnią (M) i zgrubną (R), a każda ma swoje specyficzne cechy i przeznaczenie. To trochę jak wybór odpowiedniego noża kuchennego – inna krawędź jest potrzebna do krojenia chleba, a inna do filetowania ryby.

Geometrie typu F, przeznaczone do obróbki wykończeniowej, charakteryzują się bardzo ostrymi krawędziami i małym promieniem naroża. Ich zadaniem jest generowanie minimalnych sił skrawania i uzyskanie doskonałej chropowatości powierzchni. Pracują najlepiej z małymi głębokościami skrawania (ap), często poniżej 0.4 mm, i niskimi posuwami (fn), typowo w zakresie 0.05 do 0.25 mm/obrót. Chociaż zapewniają piękne wykończenie, są delikatniejsze i mniej odporne na udary.

Zobacz także: Po jakim czasie można chodzić po płytkach w 2025 roku

Geometrie typu M, do obróbki średniej i lekkiej zgrubnej, to uniwersalne konie robocze. Stanowią kompromis między ostrością a wytrzymałością krawędzi. Radzą sobie w szerszym zakresie parametrów – głębokości skrawania od około 0.4 mm do 1.5 mm i posuwach od 0.20 do 0.50 mm/obrót. Często posiadają rowki lub łamacze wiórów zaprojektowane do pracy w tym średnim zakresie, skutecznie zarządzając wiórem powstającym w tych warunkach.

Wreszcie, geometrie typu R, dedykowane obróbce zgrubnej, to prawdziwe tytany. Ich kluczową cechą jest bardzo duża wytrzymałość ostrza, która pozwala na pracę z dużymi głębokościami skrawania, przekraczającymi często 2 mm, i wysokimi posuwami, powyżej 0.40 mm/obrót, a nawet 0.8 mm/obrót w bardzo stabilnych warunkach. Ich głównym celem jest szybkie usuwanie dużych objętości materiału (MRR), nawet kosztem gorszej chropowatości powierzchni.

Wybierając geometrię płytki, musimy patrzeć na obszar roboczy definiowany przez kombinację głębokości skrawania i posuwu, dla którego geometria zapewnia skuteczne łamanie wiórów. Praca poza tym obszarem zazwyczaj skutkuje długimi, niebezpiecznymi wiórami lub szybkim zużyciem narzędzia. Wykres obszaru roboczego, o którym mówiliśmy wcześniej, jest tu nieocenioną mapą nawigacyjną.

Zobacz także: Czas schnięcia wylewki pod płytki

Pamiętajmy również o wpływie geometrii na siły skrawania. Geometrie wykończeniowe generują mniejsze siły, co jest korzystne przy obróbce cienkościennych elementów lub na mniej sztywnych obrabiarkach. Geometrie zgrubne wymagają natomiast większej mocy i stabilności, aby skutecznie odprowadzać energię cieplną i mechaniczną generowaną podczas agresywnego skrawania. Dobór odpowiedniej geometrii ma więc bezpośrednie przełożenie na obciążenie maszyny i stabilność procesu. W przypadku problemów ze stabilnością, czasami agresywna geometria typu R potrafi stłumić drgania lepiej niż zbyt delikatna, "ślizgająca się" po materiale geometria F.

Producenci narzędzi oferują mnóstwo wariantów w ramach tych trzech głównych typów (F, M, R), z subtelnymi różnicami w ukształtowaniu powierzchni natarcia, rowków czy grani. Te detale są często kluczem do optymalnego dopasowania do konkretnego materiału lub specyficznej operacji, na przykład z kontrolowanym dociskiem wióra, aby uniknąć owijania się go wokół narzędzia lub przedmiotu obrabianego. Opanowanie sztuki wyboru geometrii to opanowanie ponad połowy sukcesu w tokarskiej dżungli.

Zobacz także: Jakie Płytki na Schody Wewnętrzne 2025

Czasami, gdy technolodzy mierzą się z trudnym materiałem lub nietypową geometrią detalu, słyszę pytanie: "Czy ta standardowa geometria wystarczy?". I często odpowiedź brzmi: "Zacznijmy od niej, ale bądźmy gotowi na subtelne korekty". Producenci dostarczają szczegółowe katalogi i zalecenia, które precyzują, dla jakich kombinacji materiału i parametrów skrawania dana geometria została zaprojektowana i przetestowana. Traktowanie tych danych jako punktu wyjścia i eksperymentowanie w wąskim zakresie pozwala znaleźć optymalne rozwiązanie bez marnowania czasu i zasobów. To proces, który wymaga zarówno wiedzy, jak i doświadczenia – swoistego szóstego zmysłu technologa.

Ważne jest również uwzględnienie kąta przystawienia KAPR (lub PSIR) płytki w oprawce. Chociaż KAPR to parametr oprawki, a nie płytki, jego wybór wpływa na grubość wióra, długość kontaktu krawędzi skrawającej z materiałem oraz rozkład sił. Geometria płytki musi być komplementarna do wybranego KAPR, aby zapewnić stabilność krawędzi skrawającej i efektywne łamanie wióra. Na przykład, małe kąty KAPR (np. 30°) prowadzą do cieńszego, ale szerszego wióra i wydłużają kontakt, co może wymagać bardziej odpornej na ścieranie krawędzi natarcia w geometrii płytki.

Geometrie z wbudowanymi łamaczami wiórów są standardem w nowoczesnych płytkach tokarskich. To one determinują, czy wiór będzie krótki i łamliwy, czy długi i uciążliwy. Łamacze te mają różnorodne kształty – od prostych wgłębień, przez wyprofilowane garby, po złożone trójwymiarowe struktury. Ich zadaniem jest zaginanie wióra, zwiększanie jego naprężeń wewnętrznych i prowokowanie pękania na krótkie, łatwe do odprowadzenia fragmenty. Skuteczność łamacza jest silnie zależna od posuwu i głębokości skrawania, co ponownie odsyła nas do wspomnianych "obszarów roboczych".

Zobacz także: Jakie płytki na schody zewnętrzne antypoślizgowe

Niektóre geometrie zaprojektowano z myślą o specyficznych warunkach, takich jak obróbka materiałów generujących ciągliwy wiór, np. stali nierdzewnych lub stopów żaroodpornych. Takie geometrie często posiadają bardzo ostrą krawędź podstawową z dodatkowymi elementami wymuszającymi skręt i pękanie wióra. Inne geometrie skupiają się na redukcji sił skrawania, co jest kluczowe przy obróbce długich, cienkich wałków lub elementów podatnych na drgania. Wybór odpowiedniej geometrii w takich sytuacjach jest jak wybór chirurga do precyzyjnej operacji – wymaga specjalistycznego narzędzia.

Ostatecznie, sztuka doboru geometrii polega na wyważeniu sprzecznych wymagań: wytrzymałość ostrza versus siły skrawania, jakość powierzchni versus tempo usuwania materiału, skuteczność w łamaniu wióra w danym zakresie parametrów. To nie zawsze prosta decyzja, często wymagająca testów i korekt na maszynie. Jednak posiadając solidne podstawy teoretyczne dotyczące typów geometrii i ich charakterystyki, jesteśmy w stanie znacznie skrócić czas poszukiwań i szybciej trafić na optymalne rozwiązanie. To jest właśnie ta wartość dodana eksperckiej wiedzy, która odróżnia rzemieślnika od mistrza.

Przykładem może być obróbka długiego, smukłego wałka ze stali. Jeśli zastosujemy zbyt agresywną geometrię R, ryzykujemy drganiami i odkształceniem detalu pod wpływem dużych sił promieniowych. Lepszym wyborem będzie geometria typu M o niskich siłach skrawania lub nawet typu F, jeśli priorytetem jest minimalizacja drgań i dobra chropowatość, nawet kosztem dłuższego czasu obróbki. Ta prosta sytuacja pokazuje, jak geometria musi być dobrana nie tylko do materiału, ale i do specyfiki detalu i stabilności całego układu obrabiarka-narzędzie-detal.

Pamiętajmy, że producenci ciągle pracują nad nowymi geometrami, często specjalistycznymi, które oferują ulepszone łamanie wióra lub niższe siły skrawania w specyficznych zastosowaniach. Warto śledzić te nowości i być otwartym na testowanie innowacyjnych rozwiązań. Czasami nowa geometria płytki potrafi rozwiązać problem, który wydawał się niemożliwy do przezwyciężenia przy użyciu standardowych narzędzi, otwierając drzwi do wyższej produktywności lub lepszej jakości końcowej.

Kluczowe Gatunki Płytek Tokarskich do Różnych Materiałów

Jeżeli geometria płytki to jej kształt i charakter pracy, to gatunek płytki to jej serce i materia, z której jest wykonana – to, jak reaguje na wysoką temperaturę, ścieranie i naciski. Gatunek płytki, czyli kombinacja materiału substratu (np. węglik spiekany, cermet, ceramika, CBN, PCD) i ewentualnych powłok (np. CVD, PVD, wielowarstwowe), jest kluczowy w dopasowaniu narzędzia do obrabianego materiału. Różne materiały wymagają odmiennych właściwości od narzędzia, a gatunek płytki jest odpowiedzią na te zróżnicowane potrzeby.

Materiały obrabiane w tokarkach klasyfikuje się zazwyczaj według normy ISO 513, dzieląc je na sześć głównych grup: P (stale), M (stale nierdzewne), K (żeliwa), N (metale nieżelazne, np. aluminium, miedź), S (stopy żaroodporne i tytan) oraz H (materiały utwardzone, np. stale hartowane, żeliwa utwardzone). Każda z tych grup stawia inne wyzwania przed narzędziem. Stale są różnorodne, żeliwa kruche, stale nierdzewne "ciągliwe", aluminium ścierne, stopy żaroodporne generują wysoką temperaturę, a materiały utwardzone są po prostu bardzo twarde.

Dla grupy P (stale) najczęściej stosuje się węgliki spiekane z powłokami CVD (Chemical Vapor Deposition). Powłoki CVD, zazwyczaj wielowarstwowe (np. TiC, Al2O3, TiN), charakteryzują się dużą twardością, odpornością na wysoką temperaturę i ścieranie, co jest kluczowe przy obróbce stali, gdzie temperatury i siły skrawania są wysokie. Typowe gatunki CVD dla stali średnio i zgrubnie tokarstwa mogą osiągać grubość powłoki rzędu 8-12 mikrometrów.

Przy obróbce stali nierdzewnych (grupa M) oraz stopów żaroodpornych (grupa S), często lepszym wyborem są węgliki spiekane z powłokami PVD (Physical Vapor Deposition). Powłoki PVD są cieńsze (typowo 2-5 mikrometrów), ale charakteryzują się większą gładkością i mniejszymi naprężeniami własnymi, co przekłada się na ostrzejszą krawędź i mniejszą tendencję do narostu (przyczepiania się materiału obrabianego do krawędzi). Narost jest dużym problemem w obróbce stali nierdzewnych i stopów S, szybko prowadząc do wykruszeń i złej jakości powierzchni. Dodatkowo, powłoki PVD zapewniają lepszą wytrzymałość krawędzi na obciążenia mechaniczne w specyficznych aplikacjach.

Do obróbki żeliw (grupa K) stosuje się szeroką gamę gatunków. Szare żeliwo, generujące krótki, łamliwy wiór, często obrabia się gatunkami z powłoką CVD o dużej odporności na ścieranie, w tym specjalizowanymi gatunkami z dużą zawartością tlenku aluminium (Al2O3) na powierzchni. Żeliwo sferoidalne, bardziej "gumowate", może wymagać gatunków z powłoką PVD lub specjalistycznych geometrii. Często stosuje się także cermety – materiały na bazie węglików tytanu (TiC, TiCN), które dają doskonałą chropowatość powierzchni w obróbce wykończeniowej żeliw.

Obróbka materiałów nieżelaznych, takich jak aluminium czy miedź (grupa N), zazwyczaj wymaga narzędzi o bardzo ostrej krawędzi i niskim współczynniku tarcia, aby zapobiec narostowi. Często stosuje się w tym celu niepowlekane węgliki spiekane, zwłaszcza z domieszką związków tytanu lub chromu, lub polikrystaliczny diament (PCD) w przypadku stopów aluminium o wysokiej zawartości krzemu (powyżej 8-10%), które są silnie ścierne. PCD jest ekstremalnie twardy i odporny na ścieranie, idealny do takich materiałów.

Do materiałów utwardzonych (grupa H) oraz do szybkiej obróbki żeliwa i niektórych stali hartowanych, stosuje się węgliki spiekane w specjalnych gatunkach lub materiały supertwarde, takie jak regularny azotek boru (CBN) czy polikrystaliczny diament (PCD), ale PCD nie nadaje się do materiałów żelaznych z uwagi na reaktywność w wysokich temperaturach. CBN jest królem obróbki wykończeniowej twardych stali i żeliw, pozwalając na toczenie detali o twardości 55-65 HRC zamiast szlifowania. To zmienia zasady gry!

Nie zapominajmy, że gatunek i geometria płytki wzajemnie się uzupełniają. Wytrzymałość geometrii, która może być ograniczona (np. w ostrych geometriach F), można często skompensować udarnością gatunku płytki, czyli jego zdolnością do pochłaniania energii uderzenia bez pękania. Odwrotnie, w bardzo wytrzymałych geometriach R można zastosować bardziej kruche, ale odporniejsze na ścieranie gatunki, aby zwiększyć żywotność narzędzia przy agresywnym skrawaniu. To symbioza, którą trzeba rozumieć.

Producenci oferują dziesiątki, a nawet setki różnych gatunków, często dedykowanych konkretnym typom materiałów i rodzajom operacji (np. toczenie zewnętrzne, wewnętrzne, przetaczanie czołowe, odcinanie). Każdy gatunek ma swoje specyficzne okno zastosowania pod względem zalecanej prędkości skrawania (Vc) i posuwu (fn), temperatury skrawania, twardości materiału. Wybór odpowiedniego gatunku wymaga analizy tych parametrów, a także rozważenia stabilności procesu – obróbka przerywana wymaga gatunków bardziej udarnych niż obróbka ciągła. To jak dobór odpowiedniej opony do warunków jazdy – potrzebujemy innej mieszanki na suchą, gorącą nawierzchnię, a innej na błoto czy lód.

Testowanie nowych gatunków może przynieść zaskakujące rezultaty. Zdarza się, że pozornie drobna zmiana w powłoce lub strukturze substratu znacząco wydłuża żywotność narzędzia lub pozwala na zastosowanie wyższych parametrów skrawania. Nigdy nie wolno zakładać, że "standardowy" gatunek jest zawsze najlepszy. Świat materiałów narzędziowych dynamicznie się rozwija, oferując coraz bardziej zaawansowane rozwiązania dla coraz trudniejszych zastosowań. Inwestycja w odpowiedni gatunek płytki zazwyczaj szybko się zwraca przez wzrost wydajności i obniżenie kosztów jednostkowych.

Studium przypadku: Obróbka bardzo twardej stali po obróbce cieplnej (60 HRC). Standardowy węglik z powłoką CVD "znikał" w oczach po kilku minutach. Zastosowanie płytki CBN zoptymalizowanej dla materiałów utwardzonych pozwoliło na dziesięciokrotne zwiększenie prędkości skrawania i uzyskanie wymaganej chropowatości, eliminując konieczność późniejszego szlifowania. Koszt płytki CBN był wyższy, ale całkowite koszty obróbki detalu dramatycznie spadły dzięki skróceniu czasu cyklu i uproszczeniu procesu technologicznego. To dobitny przykład siły odpowiednio dobranego gatunku.

Podsumowując, wybór gatunku płytki to decyzja strategiczna, ściśle powiązana z materiałem, który obrabiamy, i warunkami procesu. Odpowiednio dobrany gatunek to gwarancja optymalnej żywotności narzędzia, stabilności skrawania i wysokiej jakości obrobionej powierzchni. Ignorowanie roli gatunku i skupianie się wyłącznie na geometrii to duży błąd, który może słono kosztować w postaci niskiej wydajności i problemów produkcyjnych.

Wpływ Kształtu, Rozmiaru i Promienia Naroża na Proces Toczenia

Kształt, rozmiar i promień naroża to podstawowe wymiary charakteryzujące płytkę tokarską. Definiują one fizyczną formę płytki i jej zdolność do wytrzymywania obciążeń, dostępu do detalu i wpływania na proces powstawania wióra oraz chropowatość powierzchni. Dwa kluczowe parametry geometryczne płytki to jej długość krawędzi skrawającej (l), określana często jako rozmiar płytki, oraz promień naroża (RE). Ich dobór nie jest arbitralny, lecz podyktowany specyfiką zadania obróbczego.

Rozmiar płytki 'l' (np. w oznaczeniu CNMG 120408, '12' odnosi się do długości krawędzi, która w rzeczywistości nie jest '12' mm, ale jest związana z międzynarodowym systemem kodowania płytek, często pośrednio wskazując na wielkość wpisanego okręgu lub długość krawędzi znamionowej) jest powiązany z wielkością oprawki narzędziowej i stabilnością skrawania. Większe płytki oznaczają masywniejsze narzędzie, które lepiej odprowadza ciepło i jest sztywniejsze, co jest korzystne przy ciężkich obróbkach zgrubnych z dużymi głębokościami skrawania i posuwami. Mniejsze płytki są stosowane w mniejszych oprawkach, często w obróbce wykończeniowej lub wewnętrznej, gdzie przestrzeń robocza jest ograniczona.

Kształt płytki, definiowany przez kąt naroża (np. 80°, 55°, 60°, 35°), wpływa na wytrzymałość mechaniczną płytki i jej wszechstronność. Płytki o dużym kącie naroża (np. kwadratowe S o 90° lub rombowe C o 80°) posiadają największą ilość materiału w narożu, co czyni je bardzo wytrzymałymi i niezawodnymi, idealnymi do ciężkiej obróbki zgrubnej i pracy w trudnych warunkach, w tym w skrawaniu przerywanym. Pozwalają także na zastosowanie dużego kąta przystawienia (np. 90° w płytkach kwadratowych), co zwiększa wydajność usuwania materiału, ale generuje większe siły promieniowe.

Z kolei płytki o małym kącie naroża (np. trójkątne T o 60° lub rombowe V o 35°) są mniej wytrzymałe mechanicznie, ale ich kształt zapewnia lepszy dostęp do złożonych geometrii detalu, takich jak podcięcia, rowki czy profile. Wymagają zazwyczaj mniejszych kątów przystawienia (np. 60° lub 45°), co redukuje siły promieniowe, ale jednocześnie zmniejsza efektywną grubość wióra i może zwiększać długość kontaktu, wpływając na zużycie narzędzia. Wybór kształtu jest zawsze kompromisem między wytrzymałością a dostępnością.

Promień naroża RE to niezwykle ważny parametr, często niedoceniany. Wpływa on bezpośrednio na trzy kluczowe aspekty procesu tokarskiego: chropowatość obrobionej powierzchni, wytrzymałość krawędzi skrawającej oraz tendencję do drgań. Promień naroża może wahać się typowo od 0.1 mm (dla bardzo precyzyjnej obróbki wykończeniowej) do 2.0 mm (dla najcięższej obróbki zgrubnej), choć standardem dla większości zastosowań są wartości rzędu 0.4 mm, 0.8 mm czy 1.2 mm. Standardem jest też system kodowania, gdzie np. "08" w oznaczeniu CNMG 120408 oznacza promień naroża RE = 0.8 mm.

Mniejszy promień naroża (np. 0.4 mm) generuje mniejsze siły skrawania i jest idealny do obróbki wykończeniowej, pozwalając na uzyskanie lepszej chropowatości powierzchni. Dzieje się tak, ponieważ mniejszy promień pozostawia mniejszą "grzebieniową" strukturę na obrabianej powierzchni. Jest jednak mniej wytrzymały na udary i może być bardziej podatny na wykruszenia, zwłaszcza w materiałach kruchych lub w skrawaniu przerywanym. Dodatkowo, mały promień naroża przy dużym posuwie szybko pogarsza chropowatość.

Większy promień naroża (np. 1.2 mm) zwiększa wytrzymałość krawędzi skrawającej, co jest kluczowe przy agresywnej obróbce zgrubnej z dużymi posuwami i głębokościami skrawania. Lepiej rozkłada naprężenia w narożu, redukując ryzyko pęknięć i wykruszeń. Pozwala na zastosowanie wyższych posuwów przy zachowaniu akceptowalnej chropowatości, ale kosztem generowania większych sił skrawania, zwłaszcza promieniowych, co może prowadzić do drgań w mniej sztywnych systemach. Jest to klasyczny kompromis – większa wytrzymałość za cenę większych sił i potencjalnych problemów ze stabilnością.

Ważne jest, aby promień naroża był skorelowany z posuwem na obrót (fn). Aby uzyskać optymalną chropowatość powierzchni (Ra lub Rz), posuw fn nie powinien być znacznie większy niż połowa wartości promienia naroża RE (fn < RE/2, chociaż dokładne zależności są bardziej złożone). Zwiększenie promienia naroża umożliwia zatem zwiększenie posuwu przy zachowaniu tej samej (teoretycznej) chropowatości powierzchni, co bezpośrednio przekłada się na krótszy czas obróbki. Tutaj pojawia się sedno, często pomijane w praktyce. Podniesienie posuwu przy danym promieniu poprawia też warunki łamania wióra.

Tendencja do drgań jest silnie powiązana z promieniem naroża i kątem przystawienia. Duże promienie naroża i kąty przystawienia bliskie 90° zwiększają składową promieniową siły skrawania, co może wzbudzać drgania, zwłaszcza w systemach o małej sztywności (np. wytaczaki o dużej długości wysięgu, długie wałki). Czasami celowe zastosowanie mniejszego promienia naroża lub mniejszego kąta przystawienia (np. 75°, 60° lub 45°) może pomóc zredukować te drgania, nawet kosztem nieco mniejszej wydajności lub wytrzymałości ostrza. To przykład sytuacji, gdzie teoretycznie gorsze narzędzie (mniejszy promień, mniejszy kąt) może w praktyce okazać się lepsze, bo pozwala na stabilne skrawanie.

Producenci często zalecają wybieranie płytek o jak największym kącie naroża i jak największym promieniu naroża, które są możliwe do zastosowania w danym przypadku, ze względu na ich większą wytrzymałość i niezawodność. Jednak, jak widać, trzeba wyważyć te właściwości z wymaganiami dotyczącymi jakości powierzchni, dostępności do obrabianych elementów, generowanych sił skrawania i stabilności procesu. Nie zawsze "największy" znaczy "najlepszy". Optymalny dobór to sztuka kompromisu.

Oznaczenia płytek, takie jak wspomniane CNMG 120408, zawierają zaszyfrowane informacje o kształcie (C - 80° romb), kącie przyłożenia (N - obustronna, neutralna), tolerancji (M - typowa dla obróbki ogólnej), rodzaju łamacza wióra/mocowania (G), rozmiarze nominalnym (12), grubości (04) i promieniu naroża (08 - 0.8 mm). Zrozumienie tego systemu kodowania jest fundamentalne dla precyzyjnego doboru narzędzia. To uniwersalny język inżynierii produkcji.

Podsumowując, kształt płytki, jej rozmiar nominalny 'l' i promień naroża (RE) to fizyczne atrybuty, które w decydujący sposób wpływają na wytrzymałość, stabilność, dostępność, generowane siły i jakość obrobionej powierzchni. Świadomy dobór tych parametrów, połączony ze znajomością geometrii łamacza wiórów i gatunku, pozwala na stworzenie optymalnego zestawu narzędziowego dla konkretnego zadania tokarskiego, maksymalizując wydajność i jakość przy jednoczesnym minimalizowaniu problemów.

Płytki Wiper i Ich Zastosowanie: Poprawa Chropowatości Powierzchni

Gdy wymagania dotyczące jakości powierzchni stają się krytyczne, a jednocześnie nie chcemy drastycznie redukować posuwu, do gry wkraczają płytki typu Wiper. Są to specjalistyczne płytki tokarskie, które posiadają zmodyfikowaną krawędź skrawającą w okolicy promienia naroża, zaprojektowaną w celu "wygładzenia" powierzchni pozostawionej przez główną krawędź skrawającą. Stosowanie płytek Wiper pozwala na uzyskanie lepszej chropowatości powierzchni przy tych samych parametrach skrawania (szczególnie przy wyższych posuwach) lub, co często jest celem, uzyskanie takiej samej, wymaganej chropowatości powierzchni przy znacznie wyższej prędkości posuwu niż byłoby to możliwe dla płytek o typowym zaokrąglonym narożu. To jak polerowanie powierzchni po zgrubnym szlifowaniu – krok, który diametralnie zmienia ostateczny efekt.

Idea płytki Wiper opiera się na tym, że zamiast pojedynczego, okrągłego promienia, w rejonie naroża znajduje się dodatkowa, prostoliniowa lub lekko zakrzywiona sekcja wycierająca (stąd nazwa "wiper" – wycieraczka). Ta sekcja skutecznie "wygładza" ślady pozostawione przez promieniowe posuwanie narzędzia. Efekt jest tym bardziej widoczny i korzystny, im większy stosunek posuwu (fn) do promienia naroża (RE) dla standardowej płytki – czyli tam, gdzie "grzebień" pozostały na powierzchni po przejściu narzędzia jest najbardziej widoczny i wpływa na chropowatość.

Płytki Wiper występują w różnych wariantach geometrii, dostosowanych do specyficznych warunków obróbki i materiałów. Producenci oznaczają je zazwyczaj dodatkowym sufiksem po standardowym kodzie geometrii, np. -WMX, -WL, -WF, -WR. Każdy z tych wariantów posiada nieco inną charakterystykę i obszar zastosowania. Wybór odpowiedniego typu wiper zależy od konkretnego problemu, który chcemy rozwiązać.

Geometria Wiper -WMX jest często przedstawiana jako pierwszy wybór i dobry punkt wyjścia w większości zastosowań tokarskich dla stali i stali nierdzewnych. Posiada uniwersalny kształt wycierającej krawędzi, który zapewnia skuteczne łamanie wiórów i poprawę chropowatości w szerokim zakresie posuwów i głębokości skrawania. Producenci często opisują -WMX jako najbardziej produktywną, wszechstronną opcję, która daje najlepsze ogólne wyniki w typowych warunkach obróbki, umożliwiając znaczące zwiększenie posuwu w porównaniu do standardowej płytki z tym samym promieniem naroża, przy zachowaniu porównywalnej lub lepszej chropowatości. To takie "wszystko w jednym" narzędzie dla standardowych operacji, gdy zależy nam na wyższej produktywności wykańczania lub średniej obróbki.

Geometria Wiper -WL jest zoptymalizowana do zastosowań, w których wymagana jest lepsza kontrola wiórów, zwłaszcza w przypadku obniżania wartości stosunku posuwu (fn) do głębokości skrawania (ap) lub przy niewielkich głębokościach. Kształt wycierającej krawędzi i łamacza wiórów w tej geometrii jest tak zaprojektowany, aby skutecznie łamać wióry nawet przy małych posuwach, gdzie standardowe łamacze mogą zawodzić. Jeżeli walczymy z długim, uciążliwym wiórem w obróbce wykończeniowej lub półwykończeniowej przy małej ap i fn, płytki wiper -WL mogą okazać się rozwiązaniem.

Geometria Wiper -WF skupia się na kontroli wiórów przy niskiej wartości stosunku fn/ap, ale także pomaga w zmniejszeniu wartości siły skrawania, co jest kluczowe w razie wystąpienia drgań. Jej ostrzejsza konstrukcja w rejonie krawędzi wycierającej generuje mniejsze siły promieniowe i styczne, co może stabilizować proces obróbki w mniej sztywnych ustawieniach lub na długich elementach podatnych na wibracje. Wybór płytki wiper -WF to często reakcja na problem drgań pojawiających się podczas próby zwiększenia posuwu lub głębokości skrawania.

Geometria Wiper -WR jest przeznaczona do zastosowań, gdzie potrzebne jest mocne ostrze, np. w skrawaniu przerywanym lub przy obróbce twardych naskórków. Posiada wzmocnioną krawędź wycierającą, która jest bardziej odporna na udary mechaniczne. Choć może nie zapewniać tak gładkiej powierzchni jak delikatniejsze geometrie wiper, jej priorytetem jest niezawodność i stabilność w trudnych warunkach, jednocześnie oferując lepszą chropowatość niż standardowe płytki z dużym promieniem naroża pracujące z wysokim posuwem. To narzędzie dla tych, którzy nie boją się wyzwań i potrzebują tytana, który przetrwa uderzenia.

Podsumowując, płytki wiper to potężne narzędzia do optymalizacji procesów tokarskich, gdy jakość powierzchni jest priorytetem lub gdy chcemy znacznie zwiększyć wydajność (posuw) bez pogarszania chropowatości. Nie są panaceum na wszystkie problemy, a ich skuteczność jest w pewnym stopniu zależna od stabilności obrabiarki, sztywności mocowania detalu i oprawki. Jednak w odpowiednich warunkach potrafią zdziałać cuda, często pozwalając na wyeliminowanie dodatkowych operacji wykończeniowych, takich jak szlifowanie czy polerowanie. Jeśli twoim problemem jest dążenie do idealnej powierzchni przy zachowaniu sensownego czasu obróbki, koniecznie rozważ zastosowanie płytek Wiper. Wybór spośród dostępnych geometrii wiper (-WMX, -WL, -WF, -WR) pozwala dopasować je do specyficznych wymagań odnośnie kontroli wiórów, redukcji sił skrawania czy wytrzymałości ostrza.