Płytka PCB: Z czego jest wykonana? Przewodnik 2025

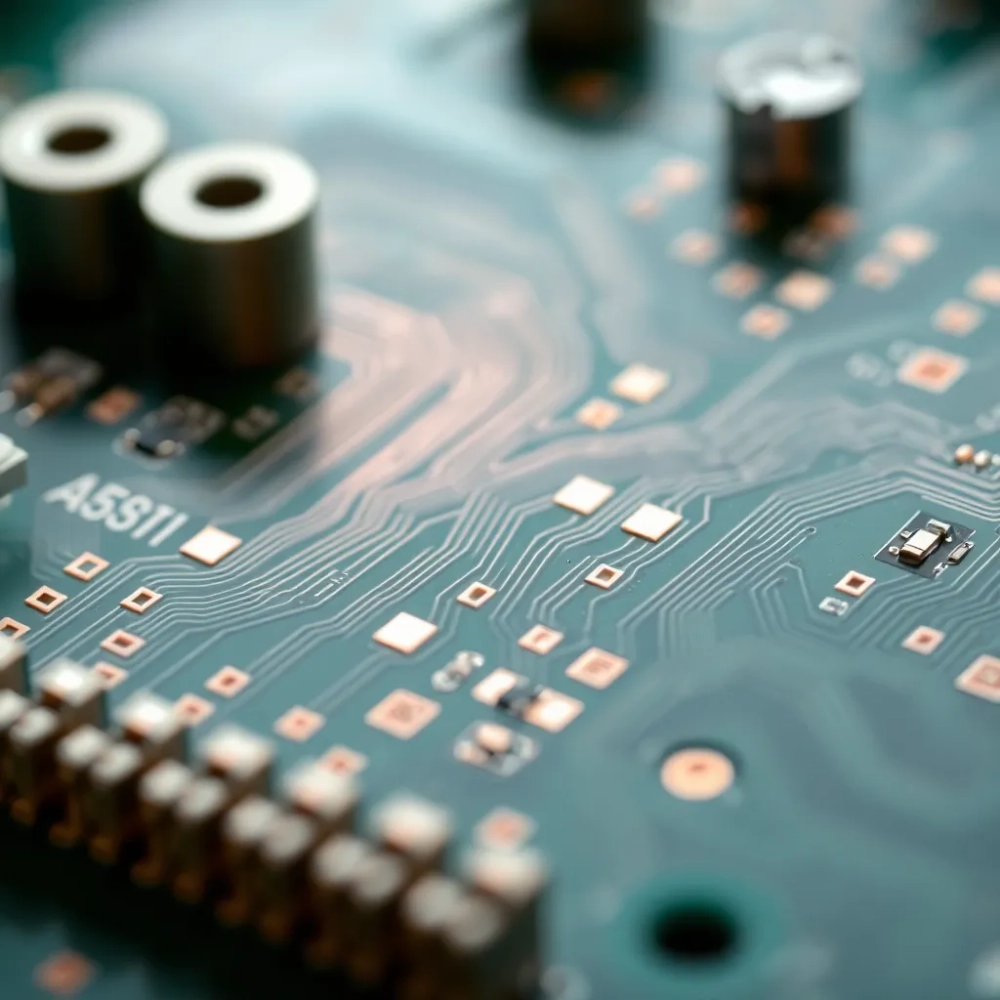

Czy zastanawialiście się kiedyś, co tak naprawdę kryje się pod obudową smartfona, komputera czy nawet prostej lodówki? Sekretem, sercem każdego elektronicznego urządzenia jest płytka PCB – ten niepozorny zielony lub niebieski kawałek, który niczym szwajcarski zegarek, precyzyjnie łączy ze sobą dziesiątki, a nawet setki komponentów. Krótko mówiąc, płytka PCB wykonana jest z materiałów izolacyjnych, na których miedzią naniesiono ścieżki przewodzące, tworząc tym samym bazę dla obwodów elektronicznych. To właśnie ona, niczym magiczny dywan, transportuje impulsy elektryczne, dając życie każdej funkcji.

- Rodzaje laminatów używanych do produkcji płytek PCB

- Grubość i sztywność płytki PCB: Wpływ na zastosowanie

- Warstwy przewodzące: Miedź i jej znaczenie w PCB

- Technologie montażu na PCB: THT vs. SMD

- Q&A

Kiedyś byłem świadkiem, jak jeden z naszych inżynierów z niedowierzaniem kręcił głową, analizując uszkodzoną płytkę sterującą do zaawansowanego sprzętu medycznego. Okazało się, że kluczem do rozwiązania problemu było zrozumienie, że ta pozornie prosta konstrukcja to konglomerat starannie dobranych surowców. Płyty PCB, czyli płytki obwodów drukowanych, są jak puzzle, gdzie każdy element ma swoje precyzyjne miejsce, a dobór surowca jest kluczowy dla osiągnięcia optymalnej wydajności i niezawodności w danym środowisku pracy. To nie tylko "kawałek laminatu", lecz wynik zaawansowanej inżynierii materiałowej.

Poniżej przedstawiam zestawienie kluczowych parametrów, które są brane pod uwagę podczas projektowania i produkcji płytki PCB. Analizując te dane, można zauważyć, jak różnorodność zastosowań wymusza elastyczność w doborze materiałów i technologii.

| Parametr | Zakres typowy dla PCB | Wpływ na zastosowanie | Orientacyjna cena (USD/m²) |

|---|---|---|---|

| Temperatura eksploatacji | 100°C - 130°C+ | Urządzenia konsumenckie vs. przemysłowe | 10 - 50 |

| Grubość miedzi (μm) | 15 - 100+ | Obciążenie prądowe, moc | 5 - 25 (na warstwę) |

| Grubość płytki (mm) | 0.2 - 3.2 | Sztywność, przestrzeń | 8 - 40 |

| Ilość warstw | 1 - 30+ | Złożoność obwodu, miniaturyzacja | 15 - 150+ |

Jak widać, "idealna" płytka PCB to mit; każda konstrukcja jest kompromisem, ściśle dopasowanym do specyficznych wymagań aplikacji. Kiedy na przykład projektuje się systemy dla przemysłu motoryzacyjnego, gdzie drgania, wahania temperatur i ekstremalne obciążenia prądowe to codzienność, parametry muszą być znacznie wyższe niż dla prostej płytki sterującej w domowym odtwarzaczu DVD. To swego rodzaju taniec pomiędzy fizyką, ekonomią i inżynierią, który musi doprowadzić do synergii niezawodności i funkcjonalności.

Zobacz także: Dlaczego płytki odpadają ze ściany? Przyczyny

Płyty te są formowane z większych arkuszy materiału, które są następnie poddawane precyzyjnej obróbce mechanicznej, aby uzyskać odpowiedni kształt i rozkład otworów. Co ciekawe, proces ten przypomina nieco wycinanie ciastek z ciasta – każdy kawałek musi być identyczny, aby spełniał swoje zadanie w większej maszynie. Ostateczny wybór materiału izolacyjnego jest zawsze kwestią priorytetów: czy to minimalny koszt, maksymalna wydajność w ekstremalnych warunkach, czy może specyficzne właściwości dielektryczne dla zastosowań wysokoczęstotliwościowych.

Rodzaje laminatów używanych do produkcji płytek PCB

Świat płytek drukowanych jest niezwykle bogaty i różnorodny, a jednym z kluczowych czynników wpływających na ich właściwości i zastosowania są używane do produkcji laminaty. To właśnie od nich zależy wiele – od maksymalnej temperatury pracy, przez właściwości dielektryczne, aż po odporność na wilgoć i ogień. Zasadniczo, płytki drukowane produkuje się z wielu typów laminatów, z których każdy posiada unikalne cechy, sprawiające, że jest idealnie dopasowany do konkretnych wymagań.

Pierwszą grupę stanowią laminaty szklano-epoksydowe, a ich najpopularniejszym przedstawicielem jest FR-4. To prawdziwy koń roboczy w branży PCB, wykorzystywany w około 90% wszystkich produkowanych płytek. Jego sukces tkwi w doskonałym stosunku ceny do wydajności: oferuje wysoką wytrzymałość mechaniczną, dobrą stabilność termiczną (temperatura eksploatacji do około 130°C) oraz satysfakcjonujące właściwości elektryczne. Można śmiało powiedzieć, że jeśli ktoś myśli o płytce PCB, najczęściej ma przed oczami właśnie laminat FR-4, ponieważ to właśnie ten rodzaj jest najbardziej powszechny, dostępny i sprawdzony w niezliczonych aplikacjach, od elektroniki użytkowej po bardziej wymagające urządzenia przemysłowe.

Zobacz także: Dlaczego pękają płytki na ścianie?

W przypadku mniej wymagających, ale za to bardziej wrażliwych na koszty aplikacji, często stosuje się laminaty fenolowo-papierowe, takie jak FR-2 i FR-3. Są one znacząco tańsze od FR-4, ale jednocześnie oferują niższą odporność mechaniczną i termiczną (temperatura eksploatacji zazwyczaj nie przekracza 105°C). Idealnie nadają się do prostych urządzeń, gdzie komponenty nie generują dużo ciepła i nie ma potrzeby zapewniania najwyższej wytrzymałości. To tak, jakby porównywać luksusowy samochód sportowy z ekonomicznym autem miejskim – oba służą do przemieszczania się, ale mają zupełnie inne przeznaczenie i grupę docelową, jeśli chodzi o kwestie budżetowe.

Kolejną kategorią są laminaty kompozytowe, reprezentowane przez CEM1 i CEM3. CEM1 to połączenie papieru z włóknem szklanym i żywicą epoksydową, stanowiące coś pośredniego między FR-2 a FR-4. Jest to rozwiązanie często wybierane do płytek jednostronnych, gdzie wymaga się nieco lepszych właściwości niż od fenolowych, ale bez konieczności inwestowania w pełne FR-4. CEM3 jest już bardziej zaawansowany, wykorzystuje włókno szklane podobnie jak FR-4, ale w innej konfiguracji, co sprawia, że jest dobrym wyborem dla płytek dwustronnych, gdzie oczekuje się zbalansowanych właściwości.

Kiedy natomiast mówimy o zastosowaniach, gdzie częstotliwości pracy sięgają gigahertzów – na przykład w antenach, układach telekomunikacyjnych czy urządzeniach radarowych – w grę wchodzą laminaty szklano-teflonowe (PTFE). Teflon, znany nam z patelni, ma niesamowite właściwości dielektryczne, co sprawia, że straty sygnału są minimalne nawet przy bardzo wysokich częstotliwościach. Jednakże cena PTFE jest wielokrotnie wyższa niż tradycyjnych laminatów, co ogranicza ich zastosowanie do najbardziej wymagających i specjalistycznych aplikacji. Wykorzystanie PTFE to często decyzja wynikająca z niemożności zastosowania innych, tańszych rozwiązań, z uwagi na fizyczne bariery, których nie da się obejść, a przecież nic nie frustruje bardziej niż niespodziewane straty sygnału w krytycznych dla bezpieczeństwa systemach.

Zobacz także: Od czego zacząć układać płytki w łazience 2025 – Poradnik

Oprócz wymienionych, istnieją również laminaty o specyficznych właściwościach, np. z wysoką odpornością na wysokie temperatury, elastyczne laminaty dla płytek giętkich (flex PCB) czy laminaty o niskiej rozszerzalności termicznej. Producenci stale eksperymentują z nowymi materiałami, aby sprostać rosnącym wymaganiom współczesnej elektroniki, która dąży do coraz większej miniaturyzacji, wyższej wydajności i większej niezawodności w coraz bardziej ekstremalnych warunkach środowiskowych. Ostatecznie, dobór laminatu jest kluczową decyzją na etapie projektowania płytki PCB, która ma wpływ na jej końcowe parametry i żywotność, dlatego nie można go lekceważyć, co jest kluczowe w tym biznesie.

Dodatkowo, każdy z tych materiałów jest wzbogacany o substancje ograniczające ryzyko zapłonu, co jest standardem w branży elektronicznej i jest uregulowane przez normy bezpieczeństwa, takie jak UL94 V-0. Ta ognioodporność jest nie tylko wymogiem prawnym, ale przede wszystkim kluczową cechą wpływającą na bezpieczeństwo końcowego produktu. Wyobraźmy sobie, co by się stało, gdyby nasze urządzenia elektroniczne nie były odporne na choćby iskierki, byłby to przecież przepis na katastrofę. To pokazuje, jak kompleksowe jest podejście do projektowania i produkcji nawet tak "prostej" rzeczy jak płytka PCB.

Zobacz także: Płytki w łazience: Od czego zacząć układanie? 2025

Grubość i sztywność płytki PCB: Wpływ na zastosowanie

Płytka PCB to nie tylko mozaika ścieżek i padów, ale także konkretny kształt i fizyczna struktura, której kluczowymi cechami są grubość i sztywność. Te dwa parametry, choć często niedoceniane przez osoby spoza branży, mają ogromny wpływ na funkcjonalność, trwałość i zastosowanie gotowego produktu. Można to porównać do szkieletu budynku – jego wytrzymałość i konstrukcja determinują, do czego obiekt będzie służył i jakie obciążenia zniesie. Kwestie te są na tyle istotne, że mają nawet wpływ na podział samych płytek drukowanych.

Płytki drukowane można podzielić na kilka kategorii ze względu na ich grubość. Wyróżniamy płytki grube, które mają w przekroju powyżej 1,5 mm. Są one często stosowane w urządzeniach wymagających dużej wytrzymałości mechanicznej, takich jak zasilacze impulsowe, systemy sterowania silnikami, czy niektóre aplikacje przemysłowe, gdzie wibracje i obciążenia mechaniczne są na porządku dziennym. Grubość ta zapewnia również lepszą odporność na przegięcia, co jest kluczowe, gdy płytka jest dużych rozmiarów lub podtrzymuje ciężkie komponenty, jak np. duże kondensatory.

Przeciwnie do grubych, istnieją płytki cienkie, o grubości poniżej 0,5 mm. Znajdują one zastosowanie głównie w urządzeniach miniaturowych, takich jak smartfony, smartwatche czy kamery, gdzie każdy milimetr sześcienny ma znaczenie. Cieńsza płytka pozwala na znaczne zmniejszenie gabarytów produktu końcowego, co jest celem numer jeden w dzisiejszej elektronice użytkowej. Muszę przyznać, że kiedyś, pracując nad nowym projektem urządzenia ubieralnego, dosłownie "walczyliśmy o mikrony", bo to właśnie one decydowały o ergonomii i wyglądzie produktu końcowego. Nikt nie chciał przecież nosić na nadgarstku cegły, dlatego dążenie do miniaturyzacji stało się obsesją wielu zespołów projektowych, co z kolei doprowadziło do opracowania zaawansowanych rozwiązań, takich jak HDI.

Najcieńszą kategorię stanowią płytki typu folia, których grubość jest mniejsza niż 0,2 mm. To są typowe elastyczne PCB (flexible PCB), które można wyginać, skręcać i dopasowywać do nieregularnych kształtów. Stosuje się je w aparatach cyfrowych, klawiaturach, medycznej elektronice noszonej oraz wszędzie tam, gdzie tradycyjna sztywna płytka byłaby niewykonalna lub nieergonomiczna. Ich elastyczność otwiera zupełnie nowe możliwości projektowania urządzeń, ale jednocześnie stawia wyższe wymagania technologiczne w procesie produkcji, na przykład w kwestii precyzyjnego pozycjonowania komponentów.

Sztywność płytek jest ściśle powiązana z grubością, ale także z materiałem, z którego są wykonane oraz z ilością warstw. Płytki drukowane mogą być jedno-, dwu- i wielowarstwowe. Płytki jednowarstwowe są najprostsze i najtańsze w produkcji, stosowane w podstawowych urządzeniach, gdzie nie ma potrzeby budowania skomplikowanych obwodów. Są idealne do prostych czujników czy modułów z niewielką liczbą komponentów.

Płytki dwuwarstwowe, jak sama nazwa wskazuje, posiadają dwie warstwy przewodzące, co pozwala na bardziej złożone projekty i lepsze wykorzystanie dostępnej przestrzeni. Są one standardem w większości elektroniki średniego skomplikowania, od routerów po proste sterowniki. Warstwy te, oddzielone materiałem izolacyjnym, umożliwiają prowadzenie ścieżek "pod sobą", co minimalizuje długość połączeń i zwiększa gęstość upakowania.

Płytki wielowarstwowe to już wyższa szkoła jazdy, stosowane w zaawansowanej elektronice, takiej jak płyty główne komputerów, serwery, układy FPGA czy złożone systemy komunikacyjne. Mogą składać się z 4, 6, 8, a nawet ponad 30 warstw, z których każda służy do prowadzenia sygnałów, zasilania, czy masy. Zwiększenie liczby warstw pozwala na ekstremalną miniaturyzację, skrócenie długości ścieżek (co jest krytyczne dla integralności sygnału przy wysokich częstotliwościach) i lepsze zarządzanie termiczne. Projektowanie takich płytek wymaga specjalistycznego oprogramowania i głębokiej wiedzy o kompatybilności elektromagnetycznej (EMC).

Nawiasem mówiąc, kiedyś mieliśmy problem z prototypem serwera, który nie chciał działać stabilnie pod obciążeniem. Okazało się, że zbyt cienka warstwa masy w płytce wielowarstwowej powodowała niestabilności napięcia zasilania. Dopiero po przeprojektowaniu z grubszymi warstwami zasilającymi problem zniknął. To klasyczny przykład, jak pozornie drobny szczegół, jak grubość ścieżki czy warstwy, może mieć decydujący wpływ na działanie całego skomplikowanego systemu. To uczy pokory i pokazuje, że teoria to jedno, a praktyka często wymaga pragmatycznego podejścia. Ostatecznie, grubość i sztywność płytki PCB to fundamentalne cechy, które muszą być starannie dobrane w zależności od wymagań aplikacyjnych i środowiskowych, co w znaczącym stopniu determinuje jej funkcjonalność i długoterminową niezawodność.

Warstwy przewodzące: Miedź i jej znaczenie w PCB

Jeśli laminat jest kręgosłupem płytki PCB, to miedź jest jej systemem nerwowym, odpowiedzialnym za przesyłanie informacji i energii do każdego zakątka urządzenia. Bez miedzi płytka drukowana byłaby niczym martwy kawałek materiału – to właśnie ten metal, ze swoją doskonałą przewodnością elektryczną, tworzy całą sieć połączeń, którą nazywamy ścieżkami. Warstwa miedzi jest absolutnie kluczowa i to od niej zależy wiele krytycznych parametrów, w tym najważniejsze z punktu widzenia działania obwodu – maksymalne obciążenie prądowe, o którym będziemy mówić szerzej.

Standardowo, proces produkcji PCB zaczyna się od laminatu pokrytego po jednej lub obu stronach cienką warstwą miedzi. Grubość tej warstwy jest niezwykle istotna i w zależności od zastosowania może wahać się od około 15 μm (mikrometrów) do ponad 100 μm, a w specjalistycznych zastosowaniach nawet więcej. Ta pozornie niewielka różnica w grubości ma kolosalny wpływ na możliwości płytki. Proste płytki w elektronice użytkowej często zadowalają się miedzią o grubości 35 μm (tzw. "1 uncja" na stopę kwadratową, co jest historyczną jednostką miary). Natomiast, kiedy mówimy o zastosowaniach w energoelektronice, gdzie płyną prądy o natężeniu rzędu kilkudziesięciu czy nawet setek amperów, 35 μm miedzi jest jak rzeczka dla wodospadu – kompletnie niewystarczające.

Kluczowym parametrem, który bezpośrednio zależy od grubości warstwy miedzi, jest właśnie maksymalne obciążenie prądowe. Zasada jest prosta: im grubsza miedź, tym więcej prądu może przez nią przepłynąć bez ryzyka przegrzania ścieżki i jej uszkodzenia. Cienka ścieżka z cienką warstwą miedzi jest niczym wąski most – wytrzyma tylko określony ruch. Jeśli spróbujemy przepuścić przez nią zbyt duży prąd, jej rezystancja (choć mała, zawsze jakaś istnieje) spowoduje wydzielenie się ciepła. To ciepło, jeśli nie będzie efektywnie rozpraszane, doprowadzi do wzrostu temperatury ścieżki, co może skutkować jej "wypaleniem", czyli przerwaniem obwodu.

Warto tutaj dodać, że w projektowaniu ścieżek należy wziąć pod uwagę nie tylko maksymalny prąd, ale także otoczenie termiczne płytki. Płytka pracująca w zamkniętej, niewentylonej obudowie będzie miała mniejsze możliwości rozpraszania ciepła niż ta sama płytka pracująca w otwartym, chłodzonym środowisku. Standardy IPC (Association Connecting Electronics Industries) precyzują wytyczne dotyczące szerokości ścieżek w zależności od ich grubości i dopuszczalnego wzrostu temperatury, co jest swego rodzaju "biblią" dla projektantów PCB, którą warto mieć zawsze pod ręką. Bez ich ścisłego przestrzegania, istnieje spore ryzyko, że projekt będzie podatny na awarie lub nie spełni podstawowych wymagań termicznych, bo przecież nikt nie chce mieć produktu, który topi się od środka.

Dodatkowo, miedź nie służy tylko do prowadzenia prądu. Pełni również funkcję rozpraszania ciepła. Obszary masy i zasilania, które często są szerokimi polami miedzi, działają jak radiatory, odprowadzając ciepło z komponentów elektronicznych. W niektórych, bardzo wymagających aplikacjach, miedź jest nawet specjalnie zagęszczana pod komponentami generującymi dużo ciepła, jak procesory czy układy zasilające, aby poprawić ich efektywność chłodzenia. Takie rozwiązania są absolutnie niezbędne w zaawansowanych systemach komputerowych czy sprzęcie serwerowym, gdzie kontrolowanie temperatury jest równie ważne co poprawne działanie algorytmów. Mówiąc szczerze, to jest niczym projektowanie sieci kanalizacyjnej w dużym mieście – jeśli średnica rur jest za mała, to szybko dojdzie do zatoru i chaosu, analogicznie w przypadku ścieżek prądowych.

Ciekawostka: w technologii PCB występują również mikrowarstwy miedzi o grubości zaledwie kilku mikrometrów, wykorzystywane w tzw. HDI (High Density Interconnect) – płytkach o bardzo dużej gęstości upakowania. W takich przypadkach, ścieżki są niezwykle cienkie, a ich zdolność do przenoszenia prądu jest ograniczona, co wymusza staranne zarządzanie mocą i cieplem. Konieczne jest więc balansowanie między miniaturacją a funkcjonalnością, co wymaga zaawansowanej wiedzy i doświadczenia. Ostatecznie, rola miedzi w płytce PCB jest fundamentalna i wielowymiarowa. To nie tylko przewodnik, ale także radiator i element mechaniczny, którego parametry muszą być precyzyjnie dobrane do specyficznych wymagań każdego projektu, zapewniając zarówno wydajność, jak i długoterminową niezawodność, co jest dla wielu cechą kluczową.

Technologie montażu na PCB: THT vs. SMD

Produkcja płytki PCB to jedno, ale prawdziwe życie tchnie się w nią dopiero wtedy, gdy zostaną na niej zamontowane komponenty elektroniczne. Istnieją dwie główne technologie montażu, które królują w świecie elektroniki: THT (Through-Hole Technology) i SMD (Surface-Mount Device). Choć obie służą temu samemu celowi – elektrycznemu połączeniu elementów z płytką – różnią się drastycznie pod względem metody, kosztów, efektywności i zastosowań, co czyni je fascynującym tematem, który pokazuje ewolucję i rozwój współczesnej elektroniki, o którą tak często pytają nowi adepci w naszej branży.

Technologia THT, czyli technologia przewlekana, jest starszą i bardziej tradycyjną metodą montażu. W tym przypadku, wyprowadzenia (nóżki) elementów elektronicznych przewleka się przez nawiercone w płytce otwory. Następnie, po drugiej stronie płytki, wyprowadzenia te są lutowane do padów miedzi. Proces ten można wykonać ręcznie (często w prototypowaniu czy małoseryjnej produkcji) lub za pomocą automatycznych maszyn do lutowania na fali. Kiedyś byłem na jednej z fabryk produkcyjnych, gdzie widziałem setki robotów montujących komponenty, co było dosyć sporym widowiskiem. Zaletą THT jest przede wszystkim większa wytrzymałość mechaniczna połączeń, ponieważ element jest dosłownie "zakotwiczony" w płytce. Dzięki temu technologia ta jest często wybierana do komponentów narażonych na wibracje, uderzenia, takich jak ciężkie kondensatory, duże złącza czy transformatory. Dodatkowo, w przypadku awarii, komponenty THT są zazwyczaj łatwiejsze do wymiany ręcznej.

Wadami THT jest potrzeba wiercenia otworów w płytce, co zwiększa koszty produkcji i ogranicza gęstość upakowania komponentów, ponieważ każdy element wymaga dedykowanych otworów. Otwory te zajmują cenną przestrzeń na płytce, co jest problemem w dobie miniaturyzacji. Poza tym, elementy THT są zazwyczaj większe od swoich odpowiedników SMD, a lutowanie wymaga większej ilości spoiwa i generuje więcej odpadów. My, projektanci, często śmiejemy się, że projektując pod THT, czujemy się jak artyści malujący farbami olejnymi, gdzie precyzja ustępuje swobodzie, podczas gdy SMD wymaga pędzla niczym pióra.

SMD, czyli technologia montażu powierzchniowego, to dominująca technologia w nowoczesnej elektronice. W przeciwieństwie do THT, komponenty SMD są montowane bezpośrednio na powierzchni płytki, na polach lutowniczych, bez potrzeby wiercenia otworów. Elementy SMD są zazwyczaj znacznie mniejsze, a proces montażu jest w pełni zautomatyzowany za pomocą maszyn pick-and-place, które z niewiarygodną precyzją układają komponenty na płytce, po czym całość przechodzi przez piec reflow, gdzie pasta lutownicza topi się, tworząc trwałe połączenia. Na moich oczach, pewnego razu widziałem proces montażu około 100 000 komponentów na jednej linii w ciągu godziny, a stopa błędów była bliska zera. Było to prawdziwe świadectwo inżynieryjnej doskonałości.

Główne zalety SMD to znaczące zmniejszenie rozmiaru płytki i ogólnego urządzenia. Brak otworów pozwala na gęstsze upakowanie komponentów, a nawet montaż ich po obu stronach płytki. To z kolei przekłada się na niższe koszty produkcji w przypadku dużych serii, krótsze ścieżki sygnałowe (co jest kluczowe dla integralności sygnału w wysokich częstotliwościach) oraz lepsze zarządzanie termiczne (ciepło może być rozpraszane przez większą powierzchnię miedzi). Szybkość montażu maszynowego jest również nieporównywalna z THT, co pozwala na masową produkcję elektroniki, czego jesteśmy świadkami każdego dnia. Tak naprawdę, cała rewolucja smartfonów nie byłaby możliwa bez powszechnego stosowania technologii SMD, która pozwoliła upchnąć tak wiele funkcjonalności w tak małych obudowach, czyniąc to po prostu efektywnym i ekonomicznym.

Jednak SMD nie jest pozbawione wad. Mniejsze rozmiary komponentów SMD sprawiają, że są one trudniejsze do ręcznego montażu i naprawy (wymagają specjalistycznego sprzętu i dużej precyzji). Są też bardziej wrażliwe na uszkodzenia mechaniczne w przypadku ekstremalnych wibracji czy uderzeń, a samo połączenie lutownicze jest słabsze mechanicznie niż to w THT. Stąd, w niektórych specyficznych zastosowaniach, np. w systemach wojskowych czy lotniczych, nadal preferuje się połączenie THT dla kluczowych, mocno obciążonych komponentów, nawet jeśli wymaga to większego gabarytu całego urządzenia, ponieważ tutaj kluczem jest niezawodność, która nie może ustępować żadnym innym czynnikom.

Obecnie bardzo często stosuje się hybrydowe rozwiązania, łączące obie technologie. Na jednej płytce PCB można znaleźć zarówno elementy SMD, które stanowią większość układu, jak i pojedyncze elementy THT, które pełnią funkcje wymagające dużej wytrzymałości mechanicznej (np. złącza zasilające) lub dużych rozmiarów (np. pojemne kondensatory filtrujące). Takie podejście pozwala na maksymalne wykorzystanie zalet obu technologii, minimalizując ich wady i tworząc zoptymalizowane rozwiązania dla szerokiej gamy aplikacji elektronicznych. To idealne podejście "best of both worlds", pozwalające na tworzenie rozwiązań zarówno efektywnych kosztowo, jak i funkcjonalnych, bez zbędnych kompromisów, i w zasadzie takie podejście, niczym gra na dwóch fortepianach jednocześnie, pozwala na kreowanie pięknej melodii funkcjonalności i wytrzymałości.

Q&A

Pytanie: Z czego głównie wykonana jest płytka PCB?

Odpowiedź: Płytka PCB wykonana jest z materiałów izolacyjnych, na których miedzią naniesione są ścieżki przewodzące. Materiały izolacyjne to najczęściej laminaty szklano-epoksydowe (FR-4), ale także fenolowo-papierowe (FR-2, FR-3), kompozytowe (CEM1, CEM3) czy szklano-teflonowe (PTFE).

Pytanie: Jaką rolę pełni miedź w płytce PCB?

Odpowiedź: Miedź w płytce PCB służy jako główny materiał przewodzący, tworząc ścieżki i pola lutownicze. Jej grubość i powierzchnia wpływają bezpośrednio na maksymalne obciążenie prądowe oraz zdolność do rozpraszania ciepła z komponentów.

Pytanie: Dlaczego istnieją różne rodzaje laminatów w produkcji PCB?

Odpowiedź: Różne rodzaje laminatów są stosowane w zależności od wymagań aplikacyjnych, takich jak temperatura eksploatacji, właściwości dielektryczne (dla wysokich częstotliwości), wytrzymałość mechaniczna i budżet. Każdy typ laminatu oferuje specyficzne cechy, które sprawiają, że jest idealnie dopasowany do konkretnych zastosowań.

Pytanie: Czym różnią się technologie montażu THT i SMD?

Odpowiedź: Technologia THT (Through-Hole Technology) polega na przewlekaniu wyprowadzeń komponentów przez otwory w płytce i ich lutowaniu. SMD (Surface-Mount Device) to montaż komponentów bezpośrednio na powierzchni płytki. THT oferuje większą wytrzymałość mechaniczną, natomiast SMD umożliwia większą gęstość upakowania i masową produkcję.

Pytanie: Jaki wpływ na zastosowanie płytki PCB ma jej grubość i sztywność?

Odpowiedź: Grubość i sztywność płytki PCB determinują jej wytrzymałość mechaniczną i elastyczność. Płytki grube są odporne na wibracje i duże obciążenia, cienkie i elastyczne (typu folia) są stosowane w miniaturowych i giętkich urządzeniach, a ich grubość oraz ilość warstw (jedno-, dwu-, wielowarstwowe) wpływają na złożoność i możliwości obwodu.