Płytki na Drewnianej Ścianie: Poradnik 2025

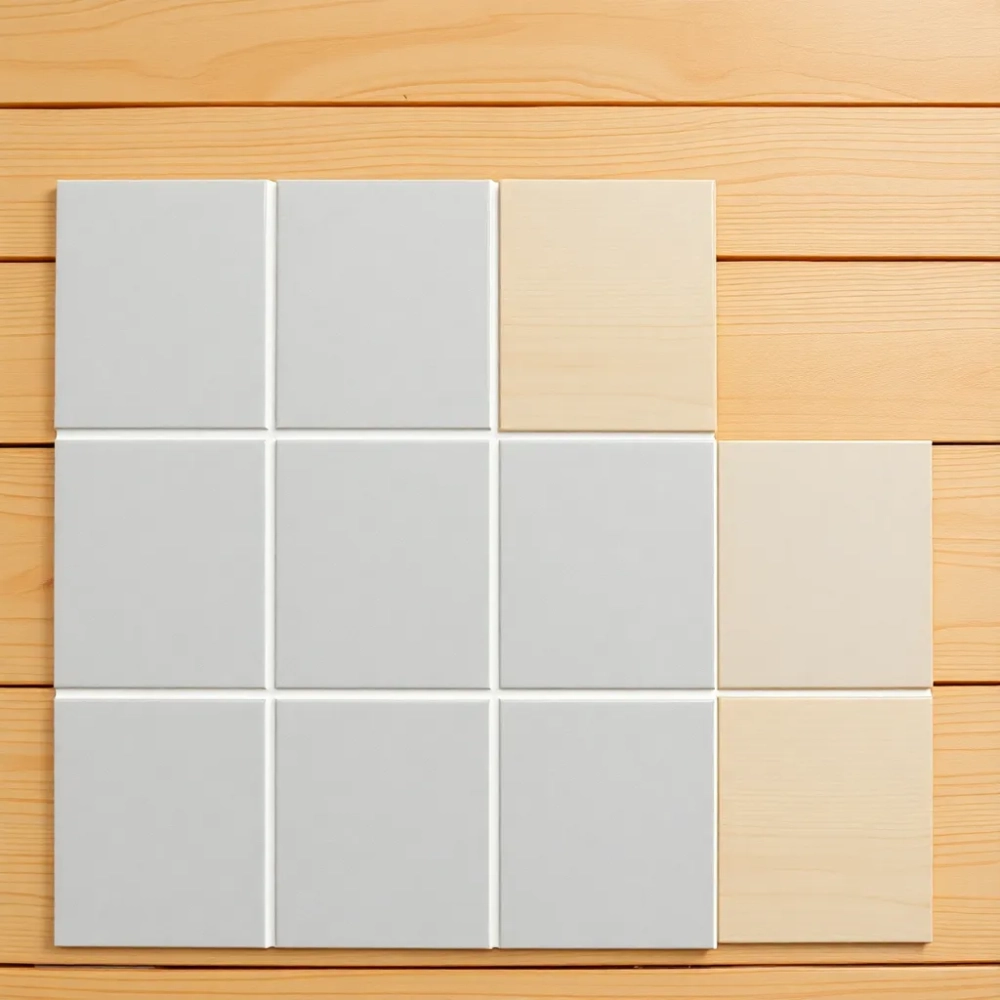

Płytki na drewnianej ścianie – czy to w ogóle możliwe? Czy marzysz o łazience, która jest zarówno funkcjonalna, jak i urzeka ciepłem naturalnego drewna? A może kuchnia, gdzie nowoczesna elegancja płytek spotyka się z rustykalnym urokiem desek, tworząc niepowtarzalny klimat? To połączenie, które na pierwszy rzut oka wydaje się karkołomne, w rzeczywistości jest jak najbardziej wykonalne! Współczesna technologia budowlana oferuje rozwiązania pozwalające na stworzenie trwałych i estetycznych powierzchni, łączących w sobie urok drewna z niezawodnością płytek. Kluczem do sukcesu jest odpowiednie przygotowanie podłoża i wybór właściwych materiałów – trochę jak budowanie domu, gdzie solidne fundamenty to podstawa dla całej konstrukcji.

- Przygotowanie podłoża drewnianego pod płytkowanie

- Stabilizacja drewna przed układaniem płytek

- Wybór kleju do płytek na drewnie

- Maty kompensacyjne i membrany separacyjne

- Q&A

Układanie płytek na drewnianej ścianie to przedsięwzięcie, które przez lata gromadziło wokół siebie wiele mitów i obaw. Powszechnie uważano, że drewno, ze względu na swoją naturalną „pracę” – rozszerzanie się i kurczenie pod wpływem wilgoci i temperatury – jest nieodpowiednim podłożem. Jednakże, jak wskazują analizy wielu zrealizowanych projektów, sukces jest w zasięgu ręki, pod warunkiem ścisłego przestrzegania określonych zasad. Poniżej przedstawiamy przegląd kluczowych czynników wpływających na trwałość i estetykę tak wykonanych powierzchni:

| Czynnik | Wpływ na sukces projektu | Waga czynnika (1-5, 5-kluczowy) | Orientacyjny koszt (% całkowitego) |

|---|---|---|---|

| Stabilność podłoża (wilgotność, rodzaj drewna) | Minimalizuje ruchy drewna, zapobiega pękaniu płytek. | 5 | 10-15% |

| Przygotowanie powierzchni (szlifowanie, odtłuszczanie) | Zapewnia optymalną przyczepność kleju. | 4 | 5-8% |

| Wybór kleju (elastyczność, adhezja) | Kluczowy dla trwałego połączenia płytki z drewnem. | 5 | 15-20% |

| Zastosowanie mat kompensacyjnych/membran separacyjnych | Amortyzuje naprężenia, chroni płytki przed uszkodzeniem. | 5 | 20-30% |

| Technika układania (dylatacje, fugowanie) | Zapobiega pękaniu płytek i spoin pod wpływem ruchów. | 4 | 10-15% |

Analizując powyższe dane, widać wyraźnie, że to właśnie solidne przygotowanie podłoża oraz świadomy wybór kleju i dodatkowych materiałów, takich jak maty kompensacyjne, stanowią fundament powodzenia. Bagatelizowanie któregokolwiek z tych etapów, czy próba oszczędności na materiałach, może prowadzić do kosztownych w naprawie uszkodzeń. Pamiętajmy, że powierzchnia z płytek na drewnie to inwestycja, która, wykonana prawidłowo, będzie cieszyć oko przez lata, a jej trwałość zależy od każdego detalu. Nie chodzi tylko o estetykę. Chodzi o funkcjonalność. O odporność na ruchy drewna. O to, abyśmy za parę lat nie musieli znowu remontować.

Przygotowanie podłoża drewnianego pod płytkowanie

„Kto buduje na piasku, ten buduje na swoim nieszczęściu” – to stare powiedzenie doskonale oddaje wagę etapu przygotowania podłoża drewnianego pod płytkowanie. To właśnie ten etap, choć często bagatelizowany, decyduje o trwałości, estetyce i bezproblemowej eksploatacji finalnej powierzchni. Wyobraź sobie, że układasz misterny mozaikowy obraz na niestabilnym płótnie – prędzej czy później wszystko się rozsypie. W przypadku płytek na drewnie, niestabilne podłoże to proszenie się o pękające spoiny, odspajające się płytki, a w konsekwencji – frustrację i dodatkowe koszty.

Pierwszym i absolutnie kluczowym krokiem jest dokładna ocena stanu drewna. Musi być ono suche, czyste i stabilne. Brzmi prosto, prawda? Ale diabeł tkwi w szczegółach. Idealna wilgotność drewna nie powinna przekraczać 12%, a optymalnie oscylować w granicach 8-10%. Jak to sprawdzić? Profesjonalnym miernikiem wilgotności. Jeśli masz do czynienia z drewnem świeżym lub narażonym na wilgoć, daj mu czas na aklimatyzację i wyschnięcie. Pospieszanie procesu, poprzez np. układanie płytek na niedostatecznie suchym drewnie, to przepis na katastrofę. Drewno, schnąc, będzie się kurczyć, powodując naprężenia, które z czasem doprowadzą do uszkodzeń.

Następnie należy bezwzględnie usunąć wszelkie stare powłoki, takie jak farby, lakiery, woski, czy inne impregnaty. Dlaczego? Ponieważ tworzą one nieadhezyjną warstwę, która uniemożliwia prawidłowe związanie kleju z drewnem. Powierzchnia drewna musi być porowata, aby klej mógł w nią wniknąć i stworzyć trwałe wiązanie. Najskuteczniejszym sposobem jest szlifowanie. Użyj papieru ściernego o gradacji co najmniej P60-P80, aby otworzyć pory drewna i zwiększyć jego chropowatość. Po szlifowaniu konieczne jest dokładne odpylenie powierzchni. Każda drobinka kurzu, opiłki drewna czy inne zanieczyszczenia mogą działać jak bariera dla adhezji kleju, osłabiając całe wiązanie. Można to zrobić za pomocą odkurzacza przemysłowego, a następnie przetrzeć wilgotną, ale nie mokrą, szmatką. Pamiętaj, aby przed klejeniem powierzchnia była całkowicie sucha.

Konieczne jest również sprawdzenie stabilności konstrukcji drewnianej. Drewniana ściana musi być solidna i nie może wykazywać żadnych luzów ani ugięć pod naciskiem. Jeśli masz wątpliwości, wzmocnij konstrukcję dodatkowymi legarami lub usztywnieniami. Wszelkie niestabilności przeniosą się na płytki, prowadząc do ich pękania i odspajania. Nie lekceważ tego etapu – solidne przygotowanie to podstawa długowieczności twojego dzieła. To trochę jak fundamenty pod dom – muszą być mocne i stabilne, bo inaczej cały budynek runie. Zatem, zanim chwycisz za packę i klej, upewnij się, że Twoje podłoże jest gotowe na przyjęcie ciężaru i naprężeń, które niosą ze sobą płytki. Pamiętaj, pośpiech jest złym doradcą, a dokładność to inwestycja, która się opłaca. Czasem drobne niedociągnięcia na etapie przygotowania podłoża potrafią zrujnować cały efekt, a koszt naprawy będzie wielokrotnie przewyższać koszt poświęconego czasu i materiałów na solidne przygotowanie. Nie warto ryzykować.

Warto również zwrócić uwagę na rodzaj drewna. Każde drewno ma inną gęstość, twardość i właściwości higroskopijne. Drewno iglaste, takie jak sosna czy świerk, jest bardziej miękkie i „pracuje” intensywniej niż drewno liściaste, np. dąb czy buk. W przypadku drewna iglastego, szczególnie, jeżeli jest to drewno świeże, konieczne może być dłuższe sezonowanie i dokładniejsze sprawdzenie wilgotności. Drewno egzotyczne, ze względu na dużą zawartość naturalnych olejków, może wymagać dodatkowego odtłuszczenia powierzchni przed szlifowaniem, aby klej miał odpowiednią przyczepność. Bezprecedensowe przygotowanie podłoża to klucz do sukcesu, który zapobiegnie przyszłym rozczarowaniom. Nie zapomnijmy również o ewentualnym wyrównaniu powierzchni. Jeżeli ściana drewniana nie jest idealnie płaska, należy ją wyrównać, na przykład poprzez szpachlowanie specjalnymi masami wyrównawczymi do drewna, które zapewnią odpowiednio gładką bazę dla płytek. Minimalne nierówności powierzchni mogą nie tylko utrudniać prawidłowe układanie płytek, ale również prowadzić do powstawania pustek pod płytkami, co z kolei zwiększa ryzyko ich pękania pod obciążeniem. To detal, który ma ogromne znaczenie w końcowym efekcie i trwałości instalacji. Pamiętaj, że każdy etap jest ważny i ma bezpośredni wpływ na ostateczny sukces projektu. Zaniedbanie nawet drobnego elementu może w przyszłości prowadzić do poważnych problemów, których usunięcie będzie kosztowne i czasochłonne. Zadbaj o każdy szczegół, a Twoja inwestycja będzie służyć przez długie lata. Wykorzystanie profesjonalnych narzędzi, takich jak dobrej jakości miernik wilgotności drewna, to inwestycja, która zwraca się błyskawicznie, eliminując ryzyko błędów wynikających z niedoszacowania wilgotności drewna. Wiedza to potęga, a w budownictwie – gwarancja trwałości.

Stabilizacja drewna przed układaniem płytek

Wiemy już, że drewno to materiał „żywy” – pracuje, rozszerza się i kurczy pod wpływem zmian temperatury i wilgotności. To naturalna jego cecha, ale w przypadku układania płytek, staje się prawdziwym wyzwaniem. Płytki ceramiczne, same w sobie mało elastyczne, nie są w stanie „nadążyć” za ruchami drewna, co prowadzi do spięć, pękania, a nawet odspajania. Dlatego kluczowym elementem sukcesu jest maksymalne zminimalizowanie tych ruchów, czyli stabilizacja drewna. To trochę jak budowanie autostrady na ruchomych piaskach – bez solidnej podbudowy, droga szybko się zdeformuje. Tylko, że my nie budujemy na piaskach, a na pięknej, ale wymagającej materii organicznej.

Jednym z najskuteczniejszych i najczęściej stosowanych rozwiązań jest zastosowanie płyt gipsowo-kartonowych wodoodpornych, powszechnie nazywanych „zielonymi” płytami GK, lub płyt OSB o odpowiedniej grubości. Płyty te pełnią rolę amortyzatora i separatora, tworząc stabilne i jednolite podłoże, które oddziela płytki od bezpośredniego „oddychania” drewna. W praktyce najczęściej wybiera się płyty OSB o grubości co najmniej 18 mm. Dlaczego właśnie ta grubość? Ponieważ zapewnia ona odpowiednią sztywność i stabilność, minimalizując uginanie się pod obciążeniem oraz przekazywanie ruchów drewna. Cieńsze płyty mogą okazać się niewystarczające, co zniweczy cały wysiłek.

Montaż płyt OSB lub GK wymaga precyzji. Płyty mocuje się do konstrukcji drewnianej za pomocą wkrętów, a nie gwoździ. Gwoździe, ze względu na swoją budowę, słabiej trzymają i mogą z czasem luzować się pod wpływem pracy drewna. Najlepiej stosować wkręty do drewna z płaskim łbem, które zapewnią solidne i trwałe połączenie. Rozstaw wkrętów jest równie istotny – zaleca się mocowanie płyt w rozstawie co 15-20 cm, zarówno wzdłuż krawędzi, jak i w środku płyty. Zbyt duży rozstaw może prowadzić do wybrzuszeń i niestabilności.

Niezwykle ważnym aspektem, często pomijanym przez amatorów, jest zachowanie dylatacji. Dylatacje to nic innego jak szczeliny, które pozwalają materiałom swobodnie pracować. Między poszczególnymi płytami OSB lub GK należy pozostawić szczelinę o szerokości około 3 mm. Jeśli ściana jest duża, warto dodatkowo zastosować dylatacje obwodowe, czyli szczeliny około 5 mm między płytami a podłogą, sufitem oraz pionowymi elementami konstrukcyjnymi. Te małe przestrzenie są gigantami w zapobieganiu pęknięciom. Zapewniają one płycie możliwość swobodnego mikroruchu, co jest kluczowe dla uniknięcia naprężeń, które przeniosłyby się bezpośrednio na klej i płytki. Brak dylatacji jest jedną z najczęstszych przyczyn problemów z pękającymi spoinami i płytkami. Wypełnienie tych dylatacji elastycznym materiałem, np. silikonem, jest również kluczowe, aby zapobiec wnikaniu wilgoci i zapewnić ciągłość izolacji. To szczegół, który rzutuje na lata bezproblemowego użytkowania. To nie jest kwestia „czy”, ale „kiedy” coś pęknie, jeśli pominie się ten krok. Oszczędność kilku milimetrów przestrzeni może kosztować Cię wiele tysięcy złotych w przyszłych naprawach. Pamiętaj, żeby dokładnie obmierzyć i zaplanować układ płyt, minimalizując ilość docinania i maksymalizując wykorzystanie materiału. Dylatacje nie są fanaberią, to bezwzględna konieczność.

Wybór kleju do płytek na drewnie

Wybór kleju to prawdziwy kamień milowy w procesie układania płytek na drewnianej ścianie. Można mieć perfekcyjnie przygotowane podłoże i stabilizację, ale bez odpowiedniego kleju, cała praca może pójść na marne. To trochę jak z sercem w organizmie – musi być odpowiednio mocne i elastyczne, aby pompować krew w zmiennych warunkach. Klej do płytek na drewnie to nie jest zwykły klej cementowy, którym posługujemy się na tradycyjnych betonowych podłożach. To specjalista, który potrafi sprostać wyzwaniom stawianym przez „pracujące” drewno.

Klej musi charakteryzować się przede wszystkim wysoką elastycznością. Jak już wiemy, drewno reaguje na zmiany wilgotności i temperatury, kurcząc się i rozszerzając. Klej elastyczny (klasy C2TE S1 lub C2TES2 zgodnie z normą PN-EN 12004) jest w stanie przejąć te naprężenia, amortyzując ruchy podłoża i nie dopuszczając do przeniesienia ich na płytki. Kleje oznaczone S1 zapewniają dobrą elastyczność, natomiast S2 to już super elastyczność, idealna do najbardziej wymagających zastosowań, na przykład na podłogi z ogrzewaniem podłogowym, czy właśnie na drewniane konstrukcje. Wybór klasy S2 jest często zalecany, gdy mamy do czynienia z dużą zmiennością warunków, na przykład w nieogrzewanych pomieszczeniach lub tam, gdzie ekspozycja na wilgoć jest podwyższona.

Drugą kluczową cechą jest doskonała adhezja, czyli przyczepność do tak wymagającego podłoża, jakim jest drewno (czy też płyta OSB/GK). Standardowe kleje nie wiążą się trwale z powierzchniami drewnianymi, a ich brak elastyczności szybko prowadzi do odspojenia. Kleje specjalnie przeznaczone do drewna zawierają w swoim składzie odpowiednie polimery, które zwiększają ich przyczepność i plastyczność. Zwróć uwagę, czy na opakowaniu kleju widnieje informacja o przeznaczeniu do podłoży drewnianych lub nasiąkliwych. Wielu producentów oferuje gotowe rozwiązania systemowe – klej, grunt i fuga, które są ze sobą kompatybilne i zapewniają optymalną wydajność całego systemu. Warto poszukać takich gotowych rozwiązań, aby mieć pewność, że wszystkie elementy „współpracują” ze sobą efektywnie.

Typowe kleje do drewna to kleje cementowe modyfikowane polimerami (C2TE S1/S2) lub kleje dyspersyjne (D2TE). Kleje cementowe modyfikowane są powszechnie stosowane ze względu na swoją wytrzymałość i uniwersalność. Są one odpowiednie do większości płytek ceramicznych, gresowych i kamiennych. Kleje dyspersyjne, mimo że nieco droższe, charakteryzują się bardzo dobrą elastycznością i natychmiastową przyczepnością, co przyspiesza prace, ale są zazwyczaj przeznaczone do mniejszych formatów płytek oraz mniej intensywnych obciążeń. Kleje hybrydowe, łączące cechy cementowych i żywicznych, takie jak te na bazie żywic reaktywnych (klasy R), są najbardziej zaawansowaną, najdroższą, ale i najpewniejszą opcją. Gwarantują najwyższą elastyczność i przyczepność, nawet w ekstremalnych warunkach. Są stosowane głównie w miejscach o podwyższonej wilgotności lub w przypadku dużych, ciężkich płytek.

Przy wyborze koloru kleju, choć może wydawać się to mało istotne, również warto zwrócić uwagę. W przypadku płytek jasnych lub transparentnych, wybierz klej w jasnym odcieniu, aby nie prześwitywał przez spoiny. Cena klejów do drewna jest oczywiście wyższa niż standardowych klejów cementowych. Za worek 25 kg kleju elastycznego S1 zapłacimy od 80 do 150 zł, natomiast za klej super elastyczny S2 – od 150 do 250 zł. Kleje dyspersyjne i żywiczne są sprzedawane w mniejszych opakowaniach, a ich cena za kilogram może być znacznie wyższa.

Warto również zwrócić uwagę na czas wiązania kleju. Niektóre kleje szybkowiążące mogą być korzystne, gdyż redukują czas oczekiwania przed fugowaniem, ale mogą też być bardziej wymagające dla niewprawionych użytkowników, ze względu na krótki czas korygowania położenia płytki. Przed aplikacją kleju zawsze należy zapoznać się z instrukcją producenta, każdorazowo sprawdzając zalecenia dotyczące przygotowania podłoża, sposobu aplikacji, grubości warstwy oraz czasu schnięcia. To kluczowe, aby zapewnić optymalne warunki wiązania kleju. Pamiętaj, że oszczędność na kleju to pozorna oszczędność. Lepiej wydać nieco więcej na sprawdzony, wysokiej jakości produkt, niż ponosić koszty napraw w niedalekiej przyszłości. W tej materii nie ma miejsca na kompromisy, bo klej jest spoiwem, które trzyma wszystko razem. Bez niego, nawet najpiękniejsze płytki nie utrzymają się na swoim miejscu.

Pamiętaj, że grubość warstwy kleju również jest kluczowa. Zbyt cienka warstwa nie zapewni odpowiedniego wiązania, natomiast zbyt gruba może prowadzić do nadmiernego skurczu i spękań. Zazwyczaj zalecana grubość to 2-5 mm, w zależności od rodzaju kleju i wielkości płytki. Przy większych formatach płytek zaleca się stosowanie metody klejenia kombinowanego, czyli nanoszenia kleju zarówno na podłoże, jak i na spodnią stronę płytki. Gwarantuje to pełne pokrycie i eliminuje ryzyko powstawania pustek powietrznych, które mogą osłabiać wiązanie i prowadzić do pęknięć pod obciążeniem. Odpowiednie rozprowadzenie kleju za pomocą zębatej pacy to absolutna podstawa. Kierunek zębów powinien być zawsze ten sam, aby powietrze mogło swobodnie uciekać podczas dociskania płytki. Dokładne przestrzeganie tych zaleceń to gwarancja trwałości i estetyki Twojej drewnianej ściany z płytkami.

Maty kompensacyjne i membrany separacyjne

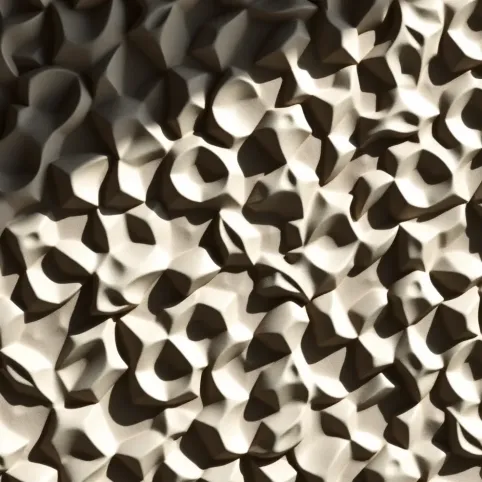

Po solidnym przygotowaniu podłoża i jego stabilizacji, wkraczamy w świat inżynierii materiałowej, czyli do etapu, w którym zabezpieczamy się przed nieprzewidzianymi kaprysami drewna. Mowa oczywiście o matach kompensacyjnych i membranach separacyjnych. To one, niczym bufor, absorbują naprężenia wynikające z pracy drewna, przenosząc je na samą matę, a nie bezpośrednio na płytki. Wyobraź sobie matę kompensacyjną jako elastyczną poduszkę, która pochłania energię i minimalizuje ryzyko pęknięć. To cisi bohaterowie, którzy pracują za kulisami, zapewniając trwałość i stabilność całej konstrukcji, chroniącej Twoje piękne płytki przed zniszczeniem.

Maty kompensacyjne i membrany separacyjne to specjaliści od rozpraszania naprężeń. Najczęściej wykonane są z włókien poliestrowych lub polietylenowych, często wzmocnionych siatką z włókna szklanego. Ich budowa jest kluczowa – są elastyczne, odporne na wilgoć i jednocześnie niezwykle wytrzymałe na rozciąganie. Dzięki swojej strukturze, umożliwiają niewielkie ruchy podłoża, jednocześnie zapewniając stabilną płaszczyznę dla kleju i płytek. To rozwiązanie stosowane jest szczególnie tam, gdzie mamy do czynienia z dużymi formatami płytek, podłogami ogrzewanymi, lub w przypadku renowacji starych, niestabilnych podłoży drewnianych.

Ich montaż jest stosunkowo prosty, ale wymaga precyzji. Matę układa się bezpośrednio na przygotowanym i zagruntowanym (jeśli producent maty tego wymaga) podłożu drewnianym (lub na płycie OSB/GK). Do jej przyklejenia używa się tego samego elastycznego kleju do płytek, który będzie używany do klejenia płytek. Klej nakłada się na podłoże za pomocą zębatej pacy, a następnie wprasowuje się w niego matę, dbając o to, aby cała powierzchnia maty była równomiernie pokryta klejem i nie było pod nią pęcherzy powietrza. Warto zwrócić uwagę na kierunek układania maty – zazwyczaj producent wskazuje, która strona powinna być skierowana do góry. Poszczególne pasy maty powinny być układane na styk, bez zachodzenia na siebie, lub z minimalnym zakładem, jeżeli producent maty to zaleca. Ważne jest, aby maty nie były naciągnięte, lecz ułożone luźno, pozwalając im na swobodne „oddanie” swoich właściwości elastycznych. Zapewnia to maksymalną efektywność. Po ułożeniu maty, należy odczekać czas wskazany przez producenta na jej związanie z podłożem, zanim przystąpi się do klejenia płytek.

Koszt zakupu mat kompensacyjnych i membran separacyjnych waha się w zależności od producenta, rodzaju i grubości maty. Orientacyjnie, cena za metr kwadratowy takiej maty wynosi od 40 do 80 zł. To z pozoru wydatek, który może wydawać się duży, ale w perspektywie długoterminowej jest to inwestycja, która zwraca się wielokrotnie, eliminując potrzebę kosztownych napraw w przyszłości. Pamiętaj, że maty te to nie tylko amortyzacja naprężeń, ale często również dodatkowa bariera przeciwwilgociowa, co jest atutem w przypadku pomieszczeń narażonych na wilgoć, takich jak łazienki czy kuchnie.

Dostępne są różne rodzaje mat: maty dzielące, które całkowicie oddzielają warstwę płytek od podłoża, oraz maty spajające, które wiążą się z podłożem, ale jednocześnie absorbują naprężenia w swojej strukturze. Wybór odpowiedniego typu maty powinien wynikać z analizy konkretnych warunków i zaleceń producenta kleju oraz płytek. Niezależnie od wybranej maty, jej zastosowanie to krok w kierunku bezproblemowego i trwałego rozwiązania, dzięki któremu Twoja „pracująca” drewniana ściana będzie cieszyć oko przez długie lata, a Ty nie będziesz musiał się martwić pękającymi płytkami. To technologia, która, choć niewidoczna, jest fundamentem sukcesu w układaniu płytek na drewnie. To swoista „polisa ubezpieczeniowa” dla Twojej inwestycji.

Dodatkowo, niektóre maty pełnią również funkcję izolacji akustycznej, co może być dodatkowym atutem w pomieszczeniach, gdzie redukcja hałasu jest pożądana. Przed zakupem maty, zawsze warto sprawdzić jej specyfikację techniczną i upewnić się, że jest ona kompatybilna z wybranym klejem oraz rodzajem podłoża. Porada eksperta w sklepie budowlanym lub bezpośrednio u producenta może rozwiać wszelkie wątpliwości i pomóc w podjęciu najlepszej decyzji. Niewłaściwy dobór maty może zniweczyć jej działanie, a nawet zaszkodzić. Wykres poniżej przedstawia procentowy udział kosztów poszczególnych etapów w całkowitym budżecie projektu układania płytek na drewnianej ścianie. Należy pamiętać, że są to wartości orientacyjne i mogą się różnić w zależności od warunków rynkowych, regionu oraz wybranych materiałów. Ważne jest, aby budżetować projekt w taki sposób, aby żaden z kluczowych etapów nie został pominięty z powodu oszczędności, gdyż te z pozoru małe oszczędności mogą w przyszłości generować znacznie większe koszty napraw.

Q&A

Pytanie: Czy zawsze muszę stabilizować drewnianą ścianę płytami OSB lub GK przed układaniem płytek?

-

Odpowiedź: Tak, jeśli chcesz uniknąć problemów w przyszłości, stabilizacja podłoża drewnianego za pomocą płyt OSB o grubości co najmniej 18 mm lub wodoodpornych płyt gipsowo-kartonowych jest kluczowa. Drewno jest materiałem higroskopijnym, co oznacza, że reaguje na zmiany wilgotności i temperatury, rozszerzając się i kurcząc. Te ruchy, nawet minimalne, przenoszone na płytki mogą prowadzić do ich pękania lub odspajania. Płyty te tworzą stabilną i jednolitą powierzchnię, która minimalizuje wpływ „pracy” drewna na finalną okładzinę, zapewniając jej trwałość i estetykę przez długie lata. Niestabilne podłoże to najczęstsza przyczyna niepowodzeń w projektach z płytkami na drewnie, dlatego oszczędzanie na tym etapie jest krótkowzroczne i może prowadzić do znacznie większych kosztów w przyszłości.

Pytanie: Jaką wilgotność drewna powinienem osiągnąć przed przystąpieniem do prac?

-

Odpowiedź: Optymalna wilgotność drewna przed układaniem płytek powinna wynosić od 8% do 12%. Bardziej wilgotne drewno będzie nadal oddawać wodę i kurczyć się, co doprowadzi do naprężeń w kleju i płytkach, a w konsekwencji do ich uszkodzenia. Zbyt suche drewno może z kolei w przyszłości absorbować wilgoć z otoczenia i pęcznieć, co również wpłynie negatywnie na stabilność okładziny. Idealnie jest mierzyć wilgotność profesjonalnym miernikiem wilgotności drewna. Jeśli drewno jest zbyt wilgotne, należy zapewnić mu odpowiedni czas na aklimatyzację i wyschnięcie w warunkach docelowych, zanim przystąpi się do kolejnych etapów prac. Proces ten nie powinien być przyspieszany sztucznie, np. przez intensywne ogrzewanie, gdyż może to spowodować pęknięcia drewna.

Pytanie: Czy muszę stosować specjalny klej do płytek na drewnie, czy wystarczy zwykły elastyczny klej?

-

Odpowiedź: Absolutnie musisz stosować specjalny klej do płytek na drewnie. Zwykły elastyczny klej do płytek, choć elastyczny, może nie być wystarczająco adhezyjny do tak specyficznego podłoża, jakim jest drewno, a jego elastyczność może okazać się zbyt mała by kompensować ruchy drewna. Wybieraj kleje klasy C2TE S1 lub C2TE S2, które charakteryzują się wysoką elastycznością i zdolnością do mostkowania spękań oraz doskonale wiążą się z powierzchniami drewnianymi lub płytami OSB/GK. Takie kleje są specjalnie modyfikowane polimerami, aby zapewnić trwałe i elastyczne połączenie, minimalizując ryzyko odspojenia się płytek. Kleje te są droższe niż standardowe, ale ich zastosowanie to gwarancja trwałości i uniknięcia kosztownych napraw w przyszłości. Zawsze należy sprawdzić zalecenia producenta kleju odnośnie jego przeznaczenia i warunków aplikacji by zapewnić optymalną wydajność.

Pytanie: Dlaczego dylatacje między płytami OSB/GK są takie ważne i jak je wypełnić?

-

Odpowiedź: Dylatacje, czyli szczeliny między płytami OSB/GK (ok. 3 mm) oraz między płytami a stałymi elementami konstrukcyjnymi ściany (podłoga, sufit – ok. 5 mm), są niezwykle ważne, ponieważ pozwalają na swobodne „pracowanie” drewna i płyt bez przenoszenia naprężeń na okładzinę z płytek. Brak odpowiednich dylatacji spowoduje, że ruchy podłoża będą bezpośrednio przenoszone na klej i płytki, prowadząc do pęknięć, zwłaszcza w spoinach. Dylatacje te powinny być elastyczne, co oznacza, że po ich utworzeniu należy je wypełnić materiałem, który zachowa elastyczność przez cały okres użytkowania – zazwyczaj stosuje się do tego elastyczny silikon budowlany lub poliuretanowe masy uszczelniające. Właściwe zastosowanie dylatacji to klucz do długowieczności powierzchni z płytek na drewnianej ścianie, chroniąc ją przed uszkodzeniami wynikającymi z naturalnych ruchów warstw konstrukcyjnych.

Pytanie: Czy maty kompensacyjne są niezbędne, czy mogę je pominąć, aby zaoszczędzić?

-

Odpowiedź: Maty kompensacyjne i membrany separacyjne, choć generują dodatkowe koszty, są zdecydowanie zalecane, a w wielu przypadkach wręcz niezbędne, zwłaszcza w przypadku układania płytek na drewnianym podłożu. Ich głównym zadaniem jest absorbowanie naprężeń wynikających z ruchów drewna, chroniąc bezpośrednio płytki i fugi przed pękaniem. Działają jak bufor, „odcinając” płytki od bezpośredniego wpływu pracującego podłoża. Oszczędność na matach kompensacyjnych jest zazwyczaj pozorna, ponieważ ryzyko kosztownych napraw w przyszłości, spowodowanych pękającymi płytkami lub spoinami, jest znacznie wyższe niż koszt zakupu i montażu maty. Są one szczególnie polecane w pomieszczeniach narażonych na duże wahania temperatury i wilgotności, takich jak łazienki czy kuchnie, a także przy dużych formatach płytek, które są mniej elastyczne i bardziej podatne na uszkodzenia.