Posadzka przemysłowa na styropianie: Wytrzymałość 2025

Marzyłeś kiedyś o podłodze, która zniesie ciężar tira, a jednocześnie będzie komfortowa i energooszczędna? Choć brzmi to jak połączenie science fiction z inżynierią budowlaną, dzięki innowacyjnym rozwiązaniom w dziedzinie posadzek przemysłowych staje się to codziennością. Dziś zanurkujemy w świat technologii, która pozwala stworzyć ekstremalnie wytrzymałą, a zarazem termoizolacyjną powierzchnię, czyli posadzkę przemysłową na styropianie – połączenie siły i izolacji w jednym. Ten niepozorny duet, sprytne zastosowanie styropianu pod betonową płytą, pozwala na uzyskanie trwałych i energooszczędnych rozwiązań, będących odpowiedzią na wymagania nowoczesnego budownictwa.

- Rodzaje styropianu do posadzek przemysłowych – na co zwrócić uwagę?

- Projektowanie i dobór grubości posadzki przemysłowej na styropianie

- Etapy wykonania posadzki przemysłowej na styropianie

- Zalety i wady posadzki przemysłowej na styropianie

- Q&A

Kiedy mówimy o inwestycjach wielkoskalowych, takich jak centra logistyczne czy fabryki, koszt ogrzewania to niebagatelna pozycja w budżecie. Dlatego też projektanci wciąż szukają rozwiązań, które minimalizują straty ciepła. Poniższa analiza danych pokazuje, jak kluczową rolę w tych działaniach odgrywa dobór odpowiedniego materiału izolacyjnego, zdolnego sprostać olbrzymim obciążeniom statycznym i dynamicznym.

| Rodzaj styropianu (linia DP CS PRO) | Wytrzymałość na obciążenie równomiernie rozłożone (kg/m2) | Współczynnik przewodzenia ciepła (λ) | Główne zastosowanie |

|---|---|---|---|

| DP CS PRO 60 | 1800 kg/m2 | ≤ 0,040 W/(m·K) | Posadzki mieszkaniowe, mniejsze obciążenia przemysłowe |

| DP CS PRO 80 | 2400 kg/m2 | ≤ 0,038 W/(m·K) | Posadzki w magazynach niskiego składowania |

| DP CS PRO 100 | 3000 kg/m2 | ≤ 0,037 W/(m·K) | Hale produkcyjne, średnie obciążenia |

| DP CS PRO 120 | 3600 kg/m2 | ≤ 0,036 W/(m·K) | Centra logistyczne, ciężki sprzęt |

| DP CS PRO 150 | 4500 kg/m2 (45 kPa) | ≤ 0,035 W/(m·K) | Galerie handlowe, stadiony, mosty, podbudowy drogowe |

| DP CS PRO 200 | 6000 kg/m2 (60 kPa) | ≤ 0,034 W/(m·K) | Parkingi publiczne, ciężki transport drogowy, nasypy |

Te dane jasno pokazują, że wybór odpowiedniego typu styropianu to nie lada wyzwanie, które wymaga precyzyjnej analizy obciążeń i warunków eksploatacyjnych. Odpowiednio dobrany materiał zapewnia nie tylko izolację termiczną, ale także integralność strukturalną całej posadzki. Wytrzymałość na ściskanie styropianu jest parametrem krytycznym, zwłaszcza gdy mówimy o ruchliwych parkingach dla ciężarówek, czy halach magazynowych z regałami wysokiego składowania. Czy ktoś widział, jak pod ciężarem palety z napojami zapada się podłoga? Nie, a to wszystko dzięki odpowiedniemu zaprojektowaniu.

To nie tylko kwestia jednorazowego zastosowania, ale długofalowej perspektywy. Inwestorzy, patrząc na rosnące ceny energii, stawiają coraz wyższe wymagania, oczekując rozwiązań, które będą opłacalne nie tylko na etapie budowy, ale przede wszystkim w perspektywie kilkudziesięciu lat eksploatacji obiektu. Wykres poniżej przedstawia uśredniony wpływ grubości izolacji styropianowej na oszczędności w kosztach ogrzewania w różnych typach obiektów przemysłowych. Dane są uśrednione i mogą się różnić w zależności od konkretnych parametrów budynku, takich jak lokalizacja, konstrukcja ścian czy system wentylacji, oraz aktualnych cen energii. Warto też pamiętać, że większa grubość izolacji wiąże się z wyższymi początkowymi kosztami materiałów i pracy, jednak te wydatki zazwyczaj zwracają się w długim okresie poprzez niższe rachunki za ogrzewanie.

Zobacz także: Wypełnienie Dylatacji Posadzki Przemysłowej Cena 2025: Kompleksowy Przewodnik

Rodzaje styropianu do posadzek przemysłowych – na co zwrócić uwagę?

W grudniu 2023 roku, kiedy zimowe chłody zaciskają pętlę na naszych portfelach, dyskusja o izolacji cieplnej budynków, zwłaszcza tych wielkokubaturowych, nabiera szczególnego znaczenia. W budownictwie przemysłowym, gdzie straty ciepła mogą generować horrendalne koszty, styropian odgrywa rolę niemal bohatera. Nie mówimy tu jednak o zwykłym styropianie elewacyjnym, a o specjalistycznych płytach przeznaczonych pod duże obciążenia, które bez trudu podołają wyzwaniom stawianym przez współczesne centra logistyczne czy hale produkcyjne. Pamiętajmy, że pod ciężarami niejednokrotnie przekraczającymi możliwości przeciętnego człowieka, posadzka musi być odporna na ściskanie i odkształcenia. Ktoś kiedyś powiedział: "Nie oszczędzaj na fundamentach", a posadzka to przecież fundament operacyjny każdego przemysłu.

Na rynku dostępne są specjalne linie produktów, takie jak DP CS PRO, oferujące szeroki zakres wytrzymałości na ściskanie. Mówiąc wprost: im wyższa liczba w nazwie, tym większe obciążenie jest w stanie przenieść. Przykładowo, DP CS PRO 60 wytrzyma „jedynie” 1,8 tony na metr kwadratowy, co jest wynikiem wystarczającym dla wielu posadzek mieszkalnych, ale już przy obciążeniu dynamicznym wózkiem widłowym w hali produkcyjnej, to jak zapałki pod samochodem. Natomiast DP CS PRO 200 to już prawdziwy Herkules, zdolny unieść aż 6 ton na metr kwadratowy. Te parametry to nie jest fanaberia inżynierów, lecz życiowa konieczność. Wyobraź sobie halę z magazynami wysokiego składowania, gdzie regały obciążone tonami towarów spoczywają na niewielkiej powierzchni stóp podpór – tam każda tona ma znaczenie.

Decyzja o wyborze odpowiedniego rodzaju styropianu powinna być zawsze poparta szczegółową analizą. Nie chodzi tylko o maksymalne obciążenia statyczne, ale również o obciążenia dynamiczne generowane przez ruch maszyn i pojazdów, a także o współczynnik przewodzenia ciepła, tzw. lambdę (λ). Niska lambda, na przykład λ ≤ 0,034 W/(m·K) dla DP CS PRO 200, oznacza, że styropian jest doskonałym izolatorem, co bezpośrednio przekłada się na mniejsze rachunki za ogrzewanie w przyszłości. W obiektach takich jak baseny czy galerie handlowe, gdzie komfort termiczny użytkowników jest priorytetem, każdy punkt dziesiątka procenta w lambda ma znaczenie dla kosztów eksploatacji.

Zobacz także: Posadzka Przemysłowa 2025: Kompleksowy Poradnik Wykonania Krok po Kroku

Przykładem, gdzie ekstremalna wytrzymałość i doskonała izolacja idą w parze, są nie tylko duże inwestycje kubaturowe, ale także… drogi i mosty. Kto by pomyślał, że styropian znajduje zastosowanie pod asfaltem? A jednak! Płyty DP CS PRO 150 (4,5 tony na m2) i DP CS PRO 200 (6 ton na m2) są wykorzystywane jako podbudowy mostów czy nasypów, chroniąc konstrukcje przed przemarzaniem. Jak powszechnie wiadomo, cykle zamarzania i odmarzania wody to najwięksi wrogowie trwałości nawierzchni. Dlatego, wybierając styropian, myślimy nie tylko o ciepłym wnętrzu, ale także o długowieczności całej infrastruktury. Zastanawialiście się kiedyś, dlaczego po każdej zimie pojawiają się te irytujące dziury? Często brak odpowiedniej izolacji gruntu jest jednym z winowajców.

Warto pamiętać, że wytrzymałość styropianu na ściskanie jest kluczowa dla stabilności całej konstrukcji posadzkowej. Oprócz parametrów obciążenia, zawsze należy zwracać uwagę na deklarowane wartości oporu cieplnego R oraz współczynnika przenikania ciepła U, jeśli budujemy dom. W przypadku budynków przemysłowych, parametry te są równie ważne, a nawet ważniejsze, ze względu na skalę przedsięwzięcia. Grubość i twardość styropianu są parametrami wzajemnie zależnymi i muszą być dobierane zgodnie z wytycznymi projektowymi, nie tylko na podstawie popularności danego produktu. Nikt nie chce, by po kilku latach użytkowania hala stała się polem minowym nierówności i spękań. Dobrze dobrany styropian to fundament trwałej i efektywnej posadzki przemysłowej, to absolutna podstawa.

Projektowanie i dobór grubości posadzki przemysłowej na styropianie

Projektowanie posadzki przemysłowej na styropianie to nie jest dziecinna igraszka, a prawdziwa sztuka inżynieryjna, wymagająca precyzji i dogłębnej znajomości materiałów. To, jak gruba ma być betonowa płyta posadzki, i ile pod nią ma leżeć styropianu, zależy od setek czynników, których ignorowanie może doprowadzić do katastrofy. Mówimy tu o obiektach, gdzie panuje ruch wózków widłowych o wadze kilkunastu ton, regałów magazynowych o udźwigu setek kilogramów na metr kwadratowy, a nawet specjalistycznych maszyn, generujących drgania. To jak gra w szachy, gdzie każdy ruch musi być przemyślany na wiele kroków do przodu.

Zobacz także: Posadzka przemysłowa w garażu 2025 - trwałość

Pierwszym krokiem jest dokładna analiza obciążeń. Należy rozróżnić obciążenia stałe, takie jak masa samej posadzki, regałów, czy maszyn stacjonarnych, od obciążeń zmiennych, czyli ruchu wózków widłowych, palet z towarem czy pieszych. Warto też uwzględnić obciążenia dynamiczne, które mogą być dużo bardziej destrukcyjne niż statyczne. Przykładowo, nagłe hamowanie ciężkiego wózka widłowego może wygenerować siły, które w mgnieniu oka uszkodzą nieprawidłowo zaprojektowaną posadzkę. To trochę jak porównanie spokojnego pchania fortepianu z rzuceniem go z dużej wysokości – siła jest ta sama, ale skutek zupełnie inny. Ktoś, kto bagatelizuje te aspekty, po prostu nie rozumie fizyki ani ekonomii.

Grubość betonowej płyty posadzkowej musi być precyzyjnie obliczona przez inżyniera konstruktora, biorąc pod uwagę zarówno obciążenia, jak i klasę betonu, a także rodzaj zbrojenia. Zazwyczaj stosuje się beton klasy co najmniej C20/25, często z dodatkami uszlachetniającymi i włóknami stalowymi lub polipropylenowymi, które zwiększają jego odporność na pękanie i ścieranie. Typowa grubość płyty dla posadzek przemysłowych na styropianie waha się od 15 cm do nawet 30 cm, w zależności od oczekiwanej nośności. Zbrojenie, najczęściej w postaci siatek stalowych lub zbrojenia rozproszonego, jest absolutnie niezbędne dla zapewnienia integralności posadzki i zapobiegania jej pękaniu pod wpływem obciążeń czy skurczu betonu.

Zobacz także: Posadzki przemysłowe betonowe Cena za m2 w 2025 roku? Kompleksowy poradnik

W przypadku styropianu, dobór odpowiedniego rodzaju i grubości jest równie kluczowy. Zazwyczaj zaleca się minimum dwie warstwy styropianu, układane mijankowo, aby wyeliminować mostki termiczne. Grubość warstwy izolacji termicznej jest uzależniona od wymaganych parametrów termicznych budynku oraz obciążeń. Dla standardowych zastosowań przemysłowych, styropian o grubości 10-20 cm (najczęściej DP CS PRO 100 do DP CS PRO 150) jest wystarczający. Jednak w przypadku chłodni czy mroźni, grubość ta może być znacznie większa, dochodząc nawet do 30-40 cm, by sprostać rygorystycznym normom izolacyjności. Taka ilość styropianu pod podłogą to nie tylko izolacja, ale i amortyzator, co może się wydawać absurdalne, ale to prawda. Wiele zależy też od gruntu, na którym posadzka jest budowana. Jeśli grunt jest niestabilny lub podmokły, konieczne może być wykonanie dodatkowej warstwy podbudowy lub wzmocnienie gruntu, by zapobiec osiadaniu całej konstrukcji.

Projektowanie posadzki przemysłowej na styropianie to nie tylko sztuka, ale i nauka. Ignorowanie szczegółów, szukanie oszczędności w złych miejscach, może mieć opłakane skutki w przyszłości. Lepiej zainwestować w solidny projekt i materiały najwyższej jakości, niż potem borykać się z pękniętymi posadzkami i wysokimi rachunkami za ogrzewanie. Pamiętajcie, posadzka to nie tylko estetyka, ale przede wszystkim funkcjonalność i bezpieczeństwo. Tak jak dom nie może stać bez fundamentów, tak hala nie może funkcjonować bez solidnej posadzki.

Etapy wykonania posadzki przemysłowej na styropianie

Wykonanie posadzki przemysłowej na styropianie to proces wieloetapowy, który wymaga staranności, precyzji i przestrzegania określonych technologii. Każdy krok ma kluczowe znaczenie dla ostatecznej jakości, trwałości i funkcjonalności posadzki. Pamiętajmy, że błędy popełnione na wczesnym etapie są często niemożliwe do naprawienia, co może skutkować koniecznością kosztownego demontażu i ponownego wykonania. To nie remont łazienki w mieszkaniu, gdzie drobne potknięcia nie zawsze są tragiczne w skutkach. Tu każdy element ma znaczenie.

Zobacz także: Posadzka przemysłowa cena – ile kosztuje m2?

Pierwszym i absolutnie fundamentalnym etapem jest przygotowanie podłoża. Mówimy tu o starannym wyprofilowaniu i zagęszczeniu gruntu rodzimego lub nasypowego. Podłoże musi być równe, stabilne i pozbawione wszelkich zanieczyszczeń, takich jak kamienie, korzenie czy gruz. Zagęszczanie wykonuje się za pomocą zagęszczarek płytowych lub walców, aż do osiągnięcia odpowiedniego stopnia zagęszczenia (zazwyczaj co najmniej 95-98% maksymalnej gęstości Proctora). Jeśli grunt jest niestabilny, konieczne jest zastosowanie warstwy kruszywa, np. pospółki lub tłucznia, o grubości od 10 do 30 cm, również starannie zagęszczonej. To jak przygotowanie podbudowy pod autostradę – bez odpowiedniego zagęszczenia cała konstrukcja będzie siadać.

Następnie układana jest folia paroizolacyjna. Nie lekceważcie tego elementu! Jej zadaniem jest zapobieganie przenikaniu wilgoci z gruntu do warstw posadzki. Folia powinna być ułożona z zakładem co najmniej 15-20 cm, a jej połączenia powinny być szczelnie sklejone taśmą. Najczęściej stosuje się folię polietylenową o grubości 0,2 mm (Vario 200). Odpowiednia szczelność tej bariery jest krytyczna, szczególnie w pomieszczeniach, gdzie wilgoć jest niepożądana, np. w magazynach żywności czy laboratoriach. Bez tego wilgoć, która zawsze jest w ziemi, niczym intruz, będzie wnikać do wartego miliony dolarów betonu.

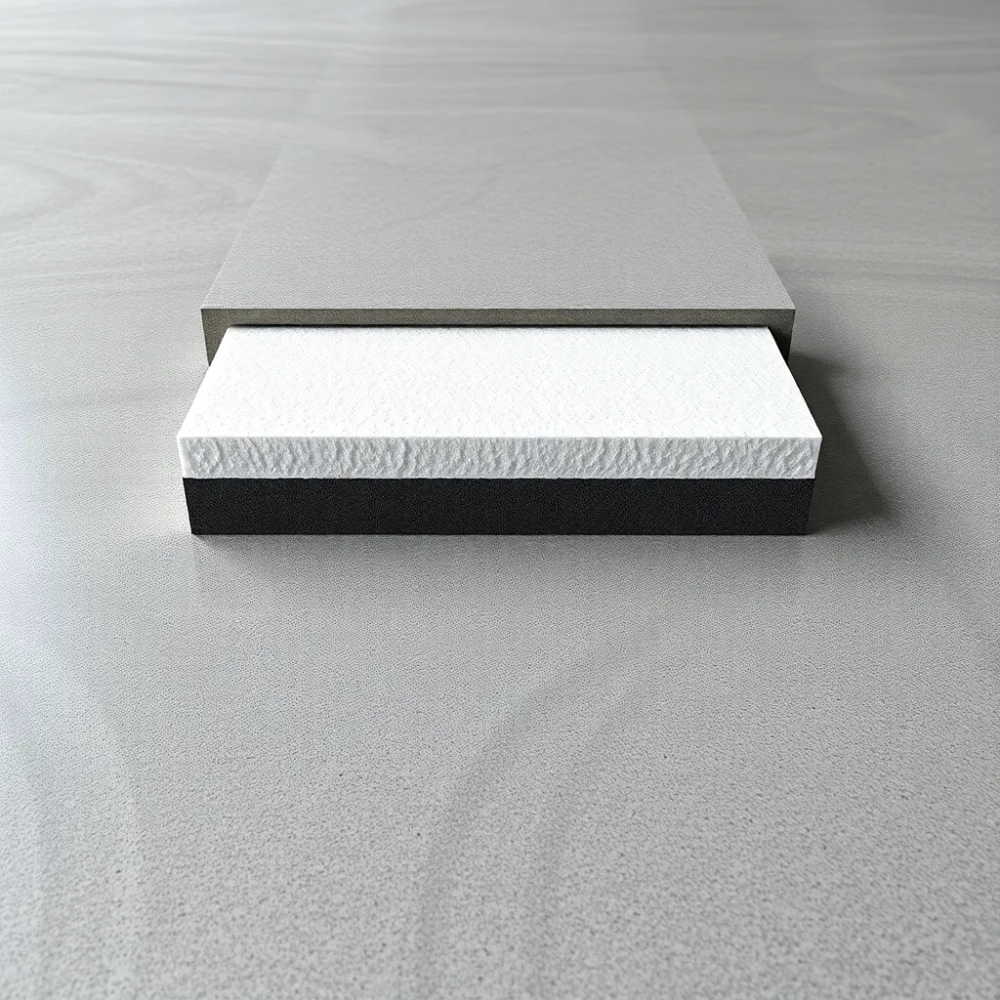

Kolejnym krokiem jest ułożenie płyt styropianowych. Wykorzystuje się tu specjalistyczne styropiany o wysokiej odporności na ściskanie, takie jak te z linii DP CS PRO. Płyty powinny być układane dwuwarstwowo, mijankowo (na "zakładkę"), aby zminimalizować ryzyko powstania mostków termicznych i zapewnić stabilne podparcie dla posadzki. Szczeliny między płytami powinny być jak najmniejsze, aby uniknąć strat ciepła. W przypadku dużych powierzchni, można stosować kliny do precyzyjnego pozycjonowania płyt. To niczym budowanie domku z klocków, ale o wiele bardziej precyzyjnie. Jeśli styropian jest położony krzywo lub z dużymi przerwami, to cała misterna robota idzie na marne, bo beton osiądzie w niechcianych miejscach.

Po ułożeniu styropianu, należy rozłożyć folię poślizgową (zazwyczaj o grubości 0,15-0,2 mm), która zapobiega skurczowi betonu podczas wiązania i chroni warstwę styropianu przed jego wnikaniem. Na tak przygotowaną powierzchnię montuje się zbrojenie (siatki stalowe, zbrojenie rozproszone, ewentualnie system dybli transferujących obciążenia). Zbrojenie musi być odpowiednio podparte, aby znajdowało się w optymalnej pozycji w przekroju płyty betonowej, zazwyczaj na około 1/3 grubości płyty od jej spodu. Niedopuszczalne jest kładzenie siatki bezpośrednio na styropianie, bo wtedy nie spełnia ona swojej funkcji. Czasem, choć to rzadkość, do zbrojenia używa się też włókien, które mieszane są bezpośrednio z betonem, zwiększając jego wytrzymałość na zginanie.

Ostatnim i chyba najważniejszym etapem jest układanie i zacieranie betonu. Beton musi być wylewany równomiernie i zagęszczany (najczęściej przy użyciu listew wibracyjnych lub wibratorów wgłębnych) w celu usunięcia pęcherzy powietrza. Następnie powierzchnia betonu jest mechanicznie zacierana za pomocą zacieraczek talerzowych, co pozwala uzyskać idealnie gładką, zwartą i odporną na ścieranie powierzchnię. Niezwykle ważne jest również odpowiednie pielęgnowanie betonu po wylaniu – to jak z dzieckiem, wymaga uwagi. Polega to na utrzymaniu wilgotności betonu (np. poprzez zraszanie wodą, przykrycie folią lub zastosowanie specjalnych preparatów do pielęgnacji betonu) przez co najmniej 7 dni, a nawet dłużej, aby zapewnić prawidłowe wiązanie cementu i minimalizować ryzyko pękania. Nieprawidłowe pielęgnowanie betonu to prosta droga do powstawania mikropęknięć, które z czasem mogą prowadzić do poważniejszych uszkodzeń. Pamiętajcie, dobra posadzka to długoletnia inwestycja, która będzie służyć swojemu właścicielowi przez dekady, jeśli tylko zostanie wykonana z należytą starannością i zgodnie ze sztuką budowlaną. To jak dobry garnitur – wygląda dobrze i służy długie lata, jeśli jest uszyty na miarę i z najlepszych materiałów.

Zalety i wady posadzki przemysłowej na styropianie

Rozmawiając o posadzce przemysłowej na styropianie, musimy być jak dobrzy księgowi – patrzeć nie tylko na zyski, ale i na potencjalne straty. Choć ten rodzaj konstrukcji oferuje szereg niekwestionowanych korzyści, zwłaszcza w kontekście efektywności energetycznej i komfortu, posiada również swoje słabsze strony. Zanim podejmiemy decyzję o jej zastosowaniu, warto poznać zarówno jasne, jak i ciemne strony tego rozwiązania. Bo w życiu bywa tak, że medal ma zawsze dwie strony, a my musimy patrzeć na obie.

Zacznijmy od zalet, a tych jest całkiem sporo, szczególnie gdy mówimy o obniżeniu rachunków za ogrzewanie. Największą i najbardziej oczywistą zaletą jest doskonała izolacja termiczna. Styropian, dzięki niskiej lambdzie, skutecznie zatrzymuje ciepło wewnątrz budynku, co w obiektach przemysłowych o dużych kubaturach przekłada się na ogromne oszczędności w kosztach ogrzewania. Wyobraź sobie centrum handlowe, gdzie metraż idzie w tysiące metrów kwadratowych, a wysoki współczynnik przewodzenia ciepła dla posadzki to jak otwarte drzwi do kieszeni inwestora. Dodatkowo, ta izolacja termiczna przyczynia się do większego komfortu cieplnego dla pracowników i użytkowników obiektu. Nikt przecież nie lubi marznąć w pracy, prawda?

Kolejną istotną zaletą jest odciążenie konstrukcji. Styropian, będąc materiałem o niskiej masie własnej, znacznie redukuje ciężar całej konstrukcji posadzki w porównaniu do tradycyjnych rozwiązań, takich jak podbudowa z kruszywa czy betonu komórkowego. Jest to szczególnie ważne w przypadku obiektów budowanych na gruntach o niskiej nośności lub tam, gdzie ograniczenia konstrukcyjne narzucają redukcję obciążeń. Mniejsze obciążenie oznacza też mniejsze koszty na etapie fundamentowania, co jest zawsze miłą niespodzianką dla inwestorów. To jak mieć lżejszą torbę na zakupach – niby detal, a cieszy.

Co więcej, styropian stosowany w posadzkach przemysłowych, zwłaszcza ten wysokiej klasy (np. DP CS PRO), często posiada właściwości samogasnące. To nie tylko zapewnia dodatkowe bezpieczeństwo w przypadku pożaru, ale także jest często wymogiem ubezpieczycieli. W dzisiejszych czasach, gdzie bezpieczeństwo jest priorytetem, każdy dodatkowy atut w tym zakresie jest na wagę złota. Dodatkowo, stabilność wymiarowa styropianu jest ważna – odpowiednio dobrany i ułożony, nie ulega on odkształceniom pod wpływem zmian temperatury czy wilgotności, co zapewnia stabilne podparcie dla betonowej płyty. Zyski wynikające z izolacji, samogaszenia i odciążenia przewyższają wady w perspektywie długoterminowej.

Przejdźmy teraz do wad, bo bez nich obraz byłby niekompletny. Pierwszą wadą, która często przychodzi na myśl, jest podatność na uszkodzenia mechaniczne styropianu przed wylaniem betonu. Płyty styropianowe, choć wytrzymałe na ściskanie, są stosunkowo delikatne na uszkodzenia punktowe czy nadmierne naciski w trakcie montażu. Należy zachować szczególną ostrożność podczas transportu i układania styropianu, aby uniknąć jego pęknięć czy zgnieceń, które mogłyby stworzyć niestabilne punkty pod posadzką. To jak chodzenie po cienkim lodzie – trzeba być delikatnym.

Kolejnym wyzwaniem może być konieczność precyzyjnego montażu. Aby posadzka była efektywna, płyty styropianowe muszą być ułożone bardzo szczelnie, bez pustych przestrzeni czy dużych szpar, które mogłyby tworzyć mostki termiczne. Wymaga to doświadczonych pracowników i starannego nadzoru nad procesem. Jeśli dojdzie do sytuacji, w której ekipa jest niekompetentna, a wylany beton wniknie w niepożądane przestrzenie, to może to prowadzić do poważnych problemów w przyszłości, osiadania i pękania. Nie jest to technologia „zrób to sam” dla amatorów. Do tego dochodzi koszt początkowy – wyspecjalizowany styropian przemysłowy jest droższy niż ten standardowy, a i proces jego układania wymaga większej precyzji, co może nieco podnieść początkowe koszty inwestycji. To jak kupowanie samochodu luksusowego – na początku boli portfel, ale potem cieszy na długie lata.

Mimo tych wad, w ogólnym rozrachunku posadzka przemysłowa na styropianie to rozwiązanie o dużej wartości dodanej, które w długiej perspektywie przynosi znaczące korzyści. Ważne jest, aby wszystkie etapy realizacji były przeprowadzone z należytą starannością i zgodnie z wytycznymi producentów materiałów oraz projektem. Prawidłowo wykonana, taka posadzka będzie służyć bezawaryjnie przez wiele lat, zapewniając komfort, bezpieczeństwo i oszczędności, co czyni ją atrakcyjną opcją dla inwestorów w budownictwie przemysłowym. Jeśli szukasz trwałej i efektywnej posadzki, styropian jest odpowiedzią. To takie solidne, pewne, mądre i bezpieczne rozwiązanie.

Q&A

P: Czym różni się styropian do posadzek przemysłowych od styropianu fasadowego?

O: Styropian do posadzek przemysłowych, tak jak linia DP CS PRO, charakteryzuje się znacznie wyższą wytrzymałością na ściskanie (od 1,8 tony/m2 do 6 ton/m2) niż styropian fasadowy, który przeznaczony jest głównie do izolacji termicznej ścian i nie musi przenosić dużych obciążeń.

P: Czy posadzka przemysłowa na styropianie jest odporna na przemarzanie?

O: Tak, styropian tworzy skuteczną barierę termiczną, chroniąc posadzkę i grunt pod nią przed przemarzaniem, co jest szczególnie ważne w przypadku dróg, mostów i otwartych przestrzeni przemysłowych, gdzie cykle zamarzania i odmarzania mogą powodować uszkodzenia strukturalne.

P: Jakie są kluczowe etapy wykonania posadzki przemysłowej na styropianie?

O: Główne etapy to: przygotowanie podłoża (zagęszczanie), ułożenie folii paroizolacyjnej, precyzyjne ułożenie dwuwarstwowe płyt styropianowych, rozłożenie folii poślizgowej, montaż zbrojenia oraz wylanie i mechaniczne zatarcie betonu, a następnie jego pielęgnacja.

P: Czy posadzka na styropianie może być używana w magazynach wysokiego składowania?

O: Absolutnie. Dzięki dostępności styropianów o bardzo wysokiej wytrzymałości na ściskanie (np. DP CS PRO 200, zdolnego unieść 6 ton/m2), posadzka przemysłowa na styropianie jest idealnym rozwiązaniem dla magazynów wysokiego składowania, pod warunkiem prawidłowego zaprojektowania i wykonania.

P: Czy stosowanie styropianu pod posadzką przemysłową jest opłacalne w dłuższej perspektywie?

O: Mimo nieco wyższych kosztów początkowych, zastosowanie styropianu jako izolacji pod posadzką przemysłową jest wysoce opłacalne w perspektywie długoterminowej. Zapewnia znaczące oszczędności na kosztach ogrzewania i klimatyzacji, odciąża konstrukcję, co może zmniejszyć koszty fundamentowania, a także zwiększa trwałość całej posadzki, redukując potrzebę częstych remontów.