Posadzka w garażu: warstwy i kolejność układania

Budowa posadzki garażowej wymaga precyzyjnego ułożenia warstw, by zapewnić trwałość pod obciążeniami pojazdów i odporność na wilgoć z topniejącego śniegu czy błoto. Kluczowe elementy to solidna podbudowa stabilizująca grunt, izolacje termiczna i przeciwwilgociowa chroniące przed stratami ciepła oraz zawilgoceniem, a także beton konstrukcyjny zbrojony siatką o klasie wytrzymałości C20/25. Te warstwy tworzą fundament pod wyrównanie i wykończenie odporne na ścieranie, chemikalia jak sól drogowa oraz łatwe w czyszczeniu. Dzięki spadkom 1-2% woda odpływa do kratki, zapobiegając stojącym kałużom. Całkowita grubość wynosi zazwyczaj 10-20 cm, co gwarantuje stabilność na gruncie.

- Podsypka podbudowa posadzki garażowej

- Chudy beton w warstwach garażu

- Izolacja termiczna posadzki garażowej

- Izolacja przeciwwilgociowa warstw garażu

- Beton konstrukcyjny posadzki garażowej

- Podkład wyrównujący warstwy garażu

- Wykończenie wierzchnie posadzki garażowej

- Pytania i odpowiedzi: Warstwy posadzki w garażu

W garażu posadzka styka się codziennie z piaskiem, olejami i solą, dlatego kolejność warstw musi eliminować ryzyko pękania czy odspajania. Zaczynasz od podsypki żwirowej, przechodząc przez chudy beton, izolacje, aż po wierzchnie żywice lub płytki gresowe. Taka struktura nie tylko wydłuża żywotność, ale ułatwia utrzymanie czystości, oszczędzając czas na sprzątanie. Wybór materiałów zależy od natężenia ruchu – dla ciężkich aut wzmocnij zbrojeniem. Poniżej omawiamy każdy element krok po kroku, byś mógł zaplanować budowę samodzielnie lub z ekipą.

Podsypka podbudowa posadzki garażowej

Podsypka stanowi pierwszą warstwę posadzki garażowej, stabilizując grunt i rozkładając obciążenia pojazdów równomiernie. Wykonuje się ją z kruszywa łamanego frakcji 0-31,5 mm o grubości 15-20 cm, ubijając warstwami po 10 cm wibratorem płytowym. Wilgotność gruntu powinna wynosić 8-12%, by uniknąć osiadania. Taka podbudowa zapobiega zapadaniu się posadzki pod ciężarem auta ważącego ponad 2 tony. Materiał musi być wolny od gliny i próchna, co zapewnia drenaż wody.

Przygotowanie podsypki zaczyna się od usunięcia humusu na głębokość 30-40 cm. Wypełnij wykop kruszywem, zwilżając je lekko dla lepszego zagęszczenia. Osiągnij stopień zagęszczenia 98% Proctor, mierząc wskaźnikiem udarowym. Dla garażu o powierzchni 30 m² zużyjesz około 5-6 m³ kruszywa. Sprawdź poziomicą, by powierzchnia była równa z spadkiem 1% w stronę odpływu. To fundament, na którym opiera się reszta warstw.

Zobacz także: Minimalny spadek posadzki w garażu podziemnym 2025

- Usuń warstwę organiczna gruntu na 30-40 cm głębokości.

- Rozprowadź kruszywo 0-31,5 mm warstwami po 10 cm.

- Zwilż materiał wodą do wilgotności 8-12%.

- Ubij wibratorem płytowym do zagęszczenia 98%.

- Sprawdź spadki 1-2% i wypoziomuj.

- Przykryj folią, by chronić przed deszczem przed kolejną warstwą.

W gruntach gliniastych wzmocnij podsypkę geowłókniną o gramaturze 200 g/m², układając ją pod kruszywem. Zapobiega to mieszaniu się frakcji i osiadaniu. Koszt takiej podbudowy to 20-30 zł/m², w zależności od regionu. Dla większej trwałości dodaj 5 cm warstwy drobnego żwiru 0-16 mm na wierzch. Regularne zagęszczanie eliminuje pustki powietrzne, kluczowe dla nośności.

Chudy beton w warstwach garażu

Chudy beton, zwany też betonem podkładowym, układa się na podsypce jako warstwa o grubości 8-10 cm z mieszanki C8/10. Zapewnia on sztywność i zapobiega kapilarnemu podciąganiu wilgoci do wyższych warstw. Woda/cement wynosi 0,6-0,7, a kruszywo to piasek 0-8 mm. Wylewaj go w jedną ciągłą warstwę, zacierając pacą mechaniczną. Dla garażu 30 m² przygotuj 2,5-3 m³ betonu, utwardzając go pielęgnacją mokrą przez 7 dni.

Ta warstwa przenosi obciążenia dynamiczne, jak hamowanie auta, bez deformacji. Dodaj plastyfikator, by poprawić urabialność bez nadmiaru wody. Zbrojenie siatką ø4 mm rozstaw 15x15 cm zwiększa odporność na rysy. Po wylaniu sprawdź wypływność stożkiem – 10-14 cm. Unikaj wylewania w upale powyżej 25°C, by nie pękał. Grubość minimalna to 8 cm dla lekkich garaży.

Zobacz także: Posadzka przemysłowa w garażu 2025 - trwałość

- Przygotuj mieszankę C8/10 z w/c 0,6-0,7.

- Ułóż siatkę zbrojeniową ø4/15x15 cm.

- Wylej beton na wilgotną podsypkę.

- Zacieraj mechanicznie i utwardź folią lub zraszaczem.

- Odczekaj 7 dni przed izolacją.

- Sprawdź pęknięcia i napraw mikropęknięcia mlekiem cementowym.

W gruntach słabych zwiększ grubość do 12 cm i dodaj włókna polipropylenowe 0,9 kg/m³. To podnosi wytrzymałość na ściskanie do 12 MPa. Koszt to 40-50 zł/m² z robocizną. Chudy beton musi schnąć powoli, by nie osłabiać struktury. Po utwardzeniu powierzchnia staje się idealną bazą pod izolacje.

Porównanie grubości chudego betonu

| Rodzaj garażu | Grubość (cm) | Nośność (kN/m²) |

|---|---|---|

| Lekki osobowy | 8 | 50 |

| Średni z SUV | 10 | 80 |

| Ciężki z vanem | 12 | 120 |

Izolacja termiczna posadzki garażowej

Izolacja termiczna ogranicza straty ciepła przez podłogę garażu, szczególnie gdy łączy się z pomieszczeniem mieszkalnym. Stosuj styropian XPS o współczynniku λ=0,034 W/mK i grubości 10-15 cm, wytrzymały na ściskanie 300 kPa. Układaj panele na chudym betonie, klejąc pianą poliuretanową. Dla garażu 30 m² potrzeba 3-4 m³ płyt. Szwy wypełniaj taśmą butylową, by uniknąć mostków termicznych. Obniża to rachunki za ogrzewanie o 20-30%.

Wybieraj płyty frezowane na krawędziach dla lepszego docisku. W miejscach styku ze ścianami stosuj otuliny. Grubość dobierz do strefy klimatycznej – w Polsce centralnej 12 cm wystarcza dla U=0,25 W/m²K. Unikaj styropianu EPS, bo chłonie wilgoć. Po ułożeniu sprawdź szczelność lampą termowizyjną. Izolacja chroni przed zimnem z gruntu, stabilizując temperaturę posadzki.

Zobacz także: Posadzka żywiczna do garażu cena za m2 w 2025 roku? Sprawdź aktualne koszty!

- Oczyść chudy beton z pyłu.

- Ułóż płyty XPS 10-15 cm, frezowane.

- Klej pianą PUR i wypełniaj szwy.

- Dociskaj obciążnikami na 24 h.

- Przejdź do izolacji przeciwwilgociowej.

W garażach z podgrzewaną podłogą zwiększ izolację do 20 cm, by ciepło nie uciekało w dół. Materiał musi znosić obciążenia 500 kPa bez deformacji. Koszt 50-70 zł/m². Taka warstwa przedłuża żywotność betonu konstrukcyjnego, zapobiegając zamarzaniu wilgoci.

Izolacja przeciwwilgociowa warstw garażu

Izolacja przeciwwilgociowa blokuje podciąganie wody z gruntu do posadzki garażowej, chroniąc przed pleśnią i degradacją. Użyj folii HDPE 0,2 mm lub mas bitumicznych na bazie dyspersji asfaltowej, grubości 2-3 mm. Na izolacji termicznej rozprowadź grunt bitumiczny pędzlem, w dwóch warstwach. Dla 30 m² zużyj 10-15 kg masy. Susz 24 h między warstwami. Zapobiega to korozji zbrojenia i pęcznieniu betonu.

Zobacz także: Pyląca posadzka w garażu 2025

W miejscach newralgicznych, jak przy ścianach, dodaj mankiety z folii kubełkowej. Folia w arkuszach 2x4 m spawana gorącym powietrzem daje szczelność 100%. Norma PN-EN 13967 wymaga wytrzymałości na rozdzieranie 200 N/5 cm. Po nałożeniu posyp piaskiem suchym dla ochrony mechanicznej. Wilgoć z garażu nie przenika niżej dzięki tej barierze.

- Nałóż grunt bitumiczny na XPS.

- Rozprowadź masę w dwóch warstwach 1-1,5 mm.

- W miejscach styku użyj taśm uszczelniających.

- Susz 48 h w temperaturze powyżej 5°C.

- Ochroń folią budowlaną przed uszkodzeniem.

- Sprawdź integralność wizualnie i igłą.

Alternatywą jest papa termozgrzewalna, ale dla garażu masa ciekłouszczelniająca jest prostsza w aplikacji. Koszt 30-40 zł/m². W wilgotnych glebach połącz z drenażem opaskowym. Ta warstwa jest kluczowa dla trwałości całej konstrukcji.

Beton konstrukcyjny posadzki garażowej

Beton konstrukcyjny to nośna warstwa posadzki o grubości 10-12 cm z klasy C25/30, w/c 0,45-0,50. Zbroi się siatką ø6 mm oczka 15x15 cm, układaną 3 cm od spodu. Wylewaj z betoniarką lub pompy, zacierając wygładzarką. Dla 30 m² potrzeba 3-4 m³, z plastyfikatorem i domieszką antyprężną. Wytrzymałość na ściskanie 30 MPa po 28 dniach. Odporny na sól i oleje dzięki powierzchniowym impregnatom.

Zobacz także: Dylatacja posadzki w garażu – jak wykonać

Wprowadź spadki 1,5% do kratki odpływowej ø10 cm. Po wylaniu zacieraj na sucho kwarcowym pyłem dla antypoślizgu. Pielęgnacja mokra przez 14 dni z folią lub zraszaczem. Unikaj ruchu pojazdów przez 21 dni. Zbrojenie podwójne dla garaży z podnośnikiem. Ta warstwa przenosi 100-150 kN/m².

- Przygotuj beton C25/30 z domieszkami.

- Ułóż siatkę zbrojeniową na podkładkach.

- Wylej z wibratorem igłowym.

- Zacieraj mechaniczną pacą.

- Utwardź i impregnuj po 7 dniach.

- Sprawdź spadki niwelatorem.

Dla większej odporności dodaj włókna stalowe 25 kg/m³. Koszt 80-100 zł/m². Beton z kruszywem kwarcowym zwiększa mrozoodporność F100. Po utwardzeniu powierzchnia jest gotowa pod podkład wyrównujący.

Grubość betonu wg obciążenia

Podkład wyrównujący warstwy garażu

Podkład wyrównujący niweluje nierówności betonu konstrukcyjnego, tworząc gładką powierzchnię o grubości 3-5 mm z masy anhydrytowej lub cementowej C20-F4. Samopoziomująca się, wylewana z wylewki mechanicznej. Dla 30 m² zużyj 0,1-0,15 m³. Wysycha 24 h na mm grubości. Zapewnia przyczepność dla wykończenia i eliminuje pył. Odporny na wilgoć dzięki domieszkom hydrofobowym.

Nałóż grunt głęboko penetrujący na beton, by uniknąć odspajania. Wylewaj w temperaturze 15-25°C, bez przeciągów. Poziomuj listwą laserową. Dla dużych powierzchni dziel na pola dylatacyjne co 6 m. Grubość minimalna 3 mm dla precyzji. Ułatwia to aplikację żywic czy płytek.

- Oczyść i zagruntuj beton.

- Przygotuj masę anhydrytową C20-F4.

- Wylej i rozprowadź pompą.

- Poziomuj i usuń powietrze igłą.

- Susz 48 h przed wykończeniem.

W garażach z ruchem kołowym wybierz podkład o wytrzymałości na ścieranie Bohme 3,0 cm³/50 cm². Koszt 20-30 zł/m². Dodatek włókien poprawia odporność na rysy. Po wyschnięciu szlifuj papierem 80 dla gładkości.

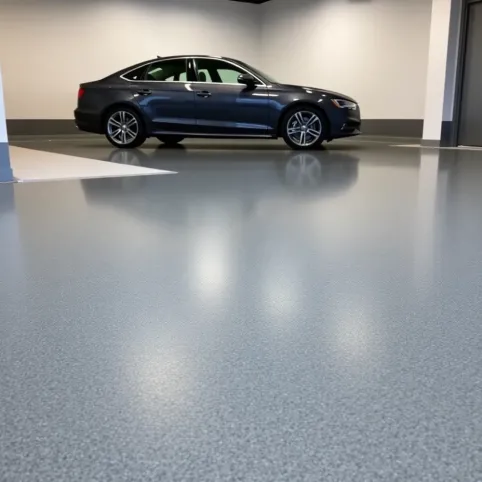

Wykończenie wierzchnie posadzki garażowej

Wykończenie wierzchnie musi znosić ścieranie kół, chemikalia i łatwe czyszczenie – polecane żywice epoksydowe dwuskładnikowe o grubości 2-3 mm lub płytki gresowe 60x60 cm. Żywica UV-stable, z kwarcowym posypaniem dla antypoślizgu R10. Nakładaj wałkiem po zagruntowaniu. Dla 30 m² 15-20 kg żywicy. Utwardza się 24 h, zmywalna parą. Odporna na sól do 20% stężenia.

Płytki gres polerowany lub antypoślizgowy klejone elastycznym klejem S1, fugowane epoksydem. Spadki zachowaj pod płytkami. Żywica tańsza w utrzymaniu, płytki estetyczniejsze. Wybór zależy od designu garażu. Oba materiały wytrzymują 500 obrotów Cala na ścieranie.

- Zagruntuj podkład epoksydem.

- Nałóż żywicę wałkiem w 2 warstwach.

- Posyp kwarcem 0,5-1 mm.

- Usuń nadmiar po utwardzeniu.

- Alternatywa: ułóż płytki z klejem S1.

- Fuguj i impregnuj powierzchnię.

Żywice poliuretanowe dają elastyczność pod wibracje silników. Koszt żywicy 60-80 zł/m², płytek 100-120 zł/m². Renowacja co 10 lat szlifowaniem i nową warstwą. Wybierz kolor szary dla maskowania zabrudzeń. Taka powierzchnia ułatwia codzienne korzystanie z garażu.

| Wykończenie | Grubość (mm) | Odporność na ścieranie | Cena (zł/m²) |

|---|---|---|---|

| Żywica epoksydowa | 2-3 | Wysoka | 60-80 |

| Żywica poliuretanowa | 2-3 | Średnia-wysoka | 70-90 |

| Płytki gres | 10 | Wysoka | 100-120 |

Pytania i odpowiedzi: Warstwy posadzki w garażu

-

Jakie warstwy składa się wielowarstwową posadzkę garażową na gruncie?

Posadzka garażowa na gruncie obejmuje podbudowę stabilizującą grunt, izolację przeciwwilgociową, beton o wysokiej klasie wytrzymałości (zbrojony siatką), masę wyrównującą oraz wierzchnią powłokę odporną na obciążenia mechaniczne i chemiczne, taką jak żywica lub gres.

-

Jaka jest zalecana kolejność układania warstw posadzki w garażu?

Pierwsza jest podbudowa stabilizująca grunt, następnie izolacja przeciwwilgociowa i ewentualnie termiczna, potem beton o wysokiej wytrzymałości na ściskanie i ścieranie (z siatką zbrojeniową), masa samopoziomująca do wyrównania oraz wykończenie epoksydowe, poliuretanowe lub płytki gresowe.

-

Jaka powinna być minimalna grubość posadzki garażowej i dlaczego zbrojenie?

Całkowita grubość warstw powinna wynosić minimum 10-15 cm, aby wytrzymać dynamiczne obciążenia pojazdów. Zbrojenie siatką zwiększa trwałość na pękanie pod wpływem błota, piasku, soli i ciężaru samochodów.

-

Jakie wykończenia posadzki garażowej są odporne na sól drogową i łatwe w czyszczeniu?

Zalecane są żywice epoksydowe lub poliuretanowe oraz płytki gresowe o wysokiej odporności na ścieranie i chemikalia. Umożliwiają łatwe usuwanie zabrudzeń z błota, piasku i topniejącego śniegu z solą, w przeciwieństwie do surowego betonu.