Rurki Do Poziomowania Wylewek – Przewodnik 2025

Rurki do poziomowania wylewki na pierwszy rzut oka wyglądają jak drobne akcesorium, a jednak decydują o precyzji i tempie pracy; pytania, które pojawiają się najczęściej, dotyczą wyboru materiału wobec kosztu — PVC czy aluminium, jednorazowe vs wielokrotnego użytku — oraz zgodności prowadnic z konkretnym typem wylewki: samopoziomującą czy cienkowarstwową. Drugi dylemat to planowanie logistyki: ile rurek potrzeba na typowe pomieszczenie, jak ograniczyć połączenia i czy oszczędność czasu rekompensuje wydatek na lepszy system. Trzecia oś to konserwacja — łatwość czyszczenia i przechowywania decyduje, czy kupiony zestaw będzie kosztowym jednorazowym narzędziem, czy inwestycją zwracającą się przy kolejnych pracach.

- Dobór rur do wylewek – rozmiary, materiały i kompatybilność

- Jak działają rurki i jakie korzyści przynoszą

- Montaż i demontaż – typowe błędy i sposoby ich unikania

- Przygotowanie podłoża przed użyciem

- Dopasowanie do rodzaju wylewki (samopoziomująca, cienkowarstwowa)

- Rurki a systemy klasyczne – różnice, ryzyko fug i ergonomia

- Przechowywanie, czyszczenie i trwałość

- Rurki Do Poziomowania Wylewki – Pytania i odpowiedzi

Poniżej przykładowe parametry i orientacyjne ceny, pokazujące relację koszt–trwałość–zastosowanie:

| Materiał | Średnica (mm) | Długość (m) | Cena (PLN/szt) | Zastosowanie | Trwałość (cykle) |

|---|---|---|---|---|---|

| PVC | 8 | 1 | 6 | samopoziomująca, cienkowarstwowa | 1–3 |

| PE (polietylen) | 10 | 2 | 12 | samopoziomująca, uniwersalne | 3–5 |

| Aluminium (anodowane) | 12 | 2 | 48 | precyzyjne prowadzenie, renowacje | 5–15 |

| Stal nierdzewna | 10 | 1 | 120 | profi, wilgotne środowiska | 20+ |

| Kompozyt (HD/PE) | 10 | 1.5 | 35 | uniwersalne, lekkie | 8–12 |

Licząc praktycznie: dla pomieszczenia 4×5 m ze słupkami co 1,0 m potrzebujemy pięciu prowadnic w poprzek pokoju, każda o długości 5 m; używając rur 2 m (łączenia) potrzeba 5 przebiegów × 3 odcinki = 15 rur, co przy aluminium po 48 PLN daje ~720 PLN, przy PE 12 PLN ~180 PLN, a przy PVC 1 m (5 odcinków na przebieg) 25 sztuk × 6 PLN = 150 PLN, z tym że PVC przyjmuje zwykle 1–3 użyć; to proste porównanie pokazuje, że decyzja to balans między kosztem jednorazowym a liczbą planowanych użyć.

Dobór rur do wylewek – rozmiary, materiały i kompatybilność

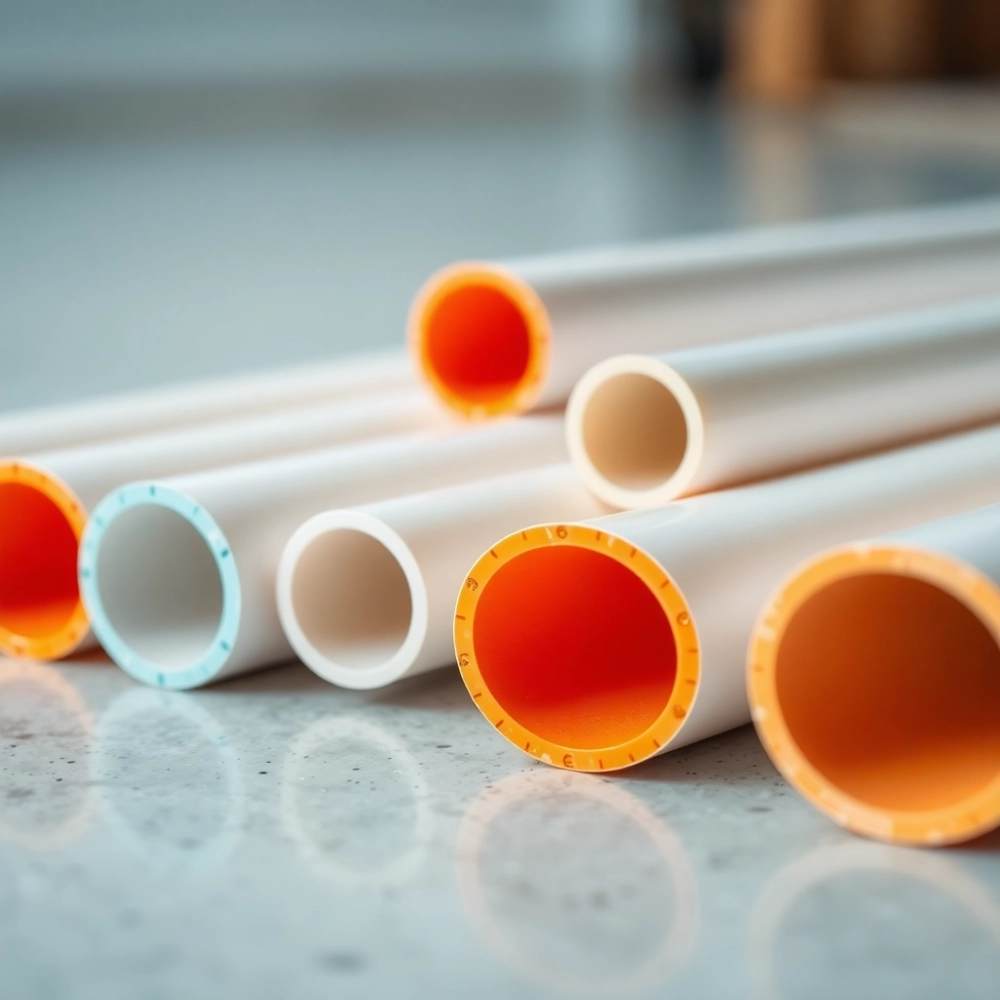

Kluczowa decyzja to rozmiar i długość: typowe średnice rurek stosowanych jako prowadnice wahają się między 8 a 12 mm, zaś długości katalogowe to 1,0; 1,5 i 2,0 m, przy czym dłuższy odcinek zmniejsza liczbę spoin i przyspiesza pracę, a krótszy ułatwia transport i magazynowanie; profile większe (25–50 mm) używa się tam, gdzie potrzebna jest duża sztywność i powtarzalność wysokości. Wybór długości uruchamia inne decyzje logistyczne: przy 2‑metrowych rurach trzeba planować łączenia, ale montaż przebiega szybciej, natomiast przy 1‑metrowych elementach pracuje się wygodniej w ciasnych przestrzeniach. Rozmiar wpływa też na stabilność prowadnicy przy pracy z kielnią lub zacieraczką — cienka rurka może ulec odkształceniu przy większych obciążeniach, więc do wylewek o grubości >20 mm lepiej wybierać sztywniejsze profile.

Materiały determinują trwałość i cenę: PVC to najtańsze rozwiązanie (ok. 4–8 PLN/szt 1 m) i sprawdza się przy jednorazowych lub krótkich remontach, PE jest bardziej elastyczny i wytrzymały przy powtarzalnym użytkowaniu, aluminium oferuje najlepszy stosunek sztywności do masy i średnią trwałość, a stal nierdzewna to opcja dla wykonawstw zawodowych, gdzie wytrzymałość i odporność chemiczna są priorytetem; kompozyty łączą lekkość z odpornością na zużycie. Kompatybilność z osprzętem — uchwyty, klamry, wzmacniające kątowniki — należy sprawdzić przed zakupem, bo nie wszystkie systemy mają uniwersalne złączki; dopasowanie wpływa na czas montażu i precyzję końcową.

Przy wyborze warto zestawić koszty z oczekiwaną liczbą użyć: jeżeli planujesz 1–2 roboty w roku, ekonomiczny PE/PVC może się opłacić, natomiast przy częstszych zleceniach amortyzacja aluminium następuje szybko; poza tym powierzchnia rurki (gładka vs anodyzowana) wpływa na przyczepność zaprawy i łatwość czyszczenia, a to przekłada się na ilość czasu potrzebnego do utrzymania zestawu gotowego do następnej pracy.

Jak działają rurki i jakie korzyści przynoszą

Rurki pełnią funkcję prowadnic kotwiczących wysokość i kierunek narzędzia wyrównującego: ustawiasz je na zadanej wysokości, rozstawiasz co określony odstęp, a wyrównywarka lub prosty mostek jadą po nich, zapewniając równą grubość i prostą powierzchnię; to proste rozwiązanie mechaniczne redukuje błędy ludzkie i umożliwia powtarzalność na poziomie 1–2 mm na całej powierzchni. Efekt praktyczny jest taki, że czas rozprowadzenia masy na 20 m² można skrócić nawet o 30–50% w porównaniu do pracy "na oko", przy jednoczesnym obniżeniu zużycia materiału o około 5–15% dzięki eliminacji nadmiarem. Dla ekipy dwóch osób użycie prowadnic oznacza mniej nachylania się, mniej poprawek i krótszy czas schnięcia dzięki jednakowej grubości wylewki.

Korzyści to także ergonomia i bezpieczeństwo: mniejsze obciążenie kręgosłupa przy niższej ilości dźwigania i mniejsze ryzyko powstawania pęknięć wynikających z nierównomiernej grubości; oszczędność materiałowa i czasowa przekłada się na niższe koszty robocizny i szybsze przekazanie podłogi do dalszych prac. Dodatkowo, prowadnice ułatwiają pracę z pompami i aplikatorami samopoziomujących mas, bo stabilizują korytarz dla masy i pozwalają na równomierne spływy, co minimalizuje fale i lokalne zagęszczenia. Z naszego doświadczenia proste prowadnice poprawiają tempo i jakość pracy nawet mniej doświadczonych ekip, bo system narzuca parametry pracy.

W zastosowaniach specjalistycznych prowadnice pomagają też zachować tolerancje systemów ogrzewania podłogowego i instalacji: stała grubość nad przewodami zwiększa żywotność podłogi i ułatwia późniejsze wykończenie powierzchni, gdyż masz gwarancję stałego odstępu między przewodem a powierzchnią wylewki; to praktyczny wymiar jakości, który przekłada się na mniejsze ryzyko reklamacji i lepsze parametry użytkowe podłogi.

Montaż i demontaż – typowe błędy i sposoby ich unikania

Planowanie układu prowadnic to pierwszy i najważniejszy krok: wytycz linię odniesienia, sprawdź poziom odniesienia (np. laser), zaprojektuj rozstaw co 0,5–1,5 m w zależności od typu wylewki i długości używanego mostka, a następnie rozmieść prowadnice tak, by ich łączenia znajdowały się poza obszarem najintensywniejszego ruchu roboczego. Błąd numer jeden to brak testu dry run — przed wylaniem masy warto wykonać próbne przejście prostnicy lub zacieraczki po ustawionych rurkach, by zweryfikować stabilność i wysokość. Drugi częsty błąd to zbyt rzadkie kontroli poziomu podczas montażu: jedna korekta na początku i brak dalszych pomiarów szybko prowadzą do nierówności.

Główne kroki montażu krok po kroku ułatwia poniższa lista, stosowana w wielu realizacjach:

- Przygotuj podłoże: oczyść, odkurz, sprawdź wilgotność i przyczepność.

- Wyznacz referencyjną linię poziomu i zaplanuj rozstaw prowadnic.

- Montaż prowadnic: ustaw, zabezpiecz uchwytami lub kotwami, sprawdź poziom co 1–2 m.

- Wykonaj próbny przejazd prostnicy; popraw wysokości i połączenia.

- Po wylaniu i zatarciu usuń prowadnice jeśli instrukcja materiału to przewiduje; jeśli mają być demontowane później, oczyść w pierwszej fazie wiązania masy.

Typowe pułapki przy demontażu to pozostawienie resztek masy, co powoduje trudniejsze czyszczenie, oraz zbyt późne wyjęcie prowadnic, które prowadzi do ich uszkodzenia przy odkrawaniu; ograniczyć to można stosując środek poślizgowy na rurki przed wylaniem lub zdejmując je w momencie, gdy masa jest plastyczna, ale nie związana na tyle, by pociągnąć fragmenty wylewki — to gwarantuje czyszczenie prostsze o 60–80% i dłuższą żywotność elementów.

Przygotowanie podłoża przed użyciem

Podłoże musi być nośne, pozbawione kurzu i luźnych cząstek, a wszelkie pęknięcia i nieciągłości trzeba usunąć lub uzupełnić — od tego zależy przyczepność i stabilność rurek podczas pracy; powierzchnia powinna mieć jednolitą chłonność, bo różnice w podciąganiu wilgoci zmieniają czas wiązania i prowadzą do odkształceń. Wilgotność podłoża to parametr, którego nie wolno ignorować: dla większości zapraw cementowych dopuszczalna wilgotność resztkowa wynosi rzędu kilku procent, a własne pomiary higrometrem lub metodą CM pomagają uniknąć sytuacji, gdy wylewka traci wytrzymałość z powodu nieodpowiedniego poziomu wilgotności. Przy podłożach bardzo porowatych stosuje się grunt głęboko penetrujący, natomiast tam, gdzie podłoże jest słabe, konieczne jest wzmocnienie przed ułożeniem prowadnic.

Gruntowanie poprawia przyczepność i ogranicza ryzyko odessania wody z masy samorozlewnej, co mogłoby zaburzyć jej płynność; w zależności od typu gruntu i temperatury schnięcie gruntu trwa zwykle od kilku do kilkudziesięciu godzin, dlatego planując robotę uwzględnij ten czas. Równie istotne jest odkurzenie i odpylanie bezpośrednio przed ustawieniem prowadnic — nawet cienka warstwa pyłu osłabia kontakt pomiędzy rurką a podłożem oraz może prowadzić do miejscowych zapadnięć. Sprawdź nośność i ewentualne miejsca z ubytkiem nośności; jeśli wartość przyczepności jest niewystarczająca, trzeba zastosować systemy naprawcze przed dalszymi etapami.

W przypadku instalacji ogrzewania podłogowego ustaw rury tak, by prowadnice nie kolidowały z przewodami i by grubość wylewki była jednorodna nad przewodem; to minimalizuje ryzyko hotspotów i zapewnia równomierne przewodzenie ciepła, co przekłada się na ergonomię użytkowania i niższe koszty eksploatacji.

Dopasowanie do rodzaju wylewki (samopoziomująca, cienkowarstwowa)

Samopoziomujące masy wymagają prowadnic ustawionych w większych odstępach, zwykle 1–1,5 m, ponieważ płynność materiału pozwala rozprowadzić go na większą szerokość bez strat na równość; prowadnice w tym zastosowaniu pełnią przede wszystkim funkcję wysokościową i ograniczają spływy, więc ważne jest, by ich wysokość była ustawiona z dokładnością do milimetra. Dla cienkowarstwowych wylewek, wykonywanych ręcznie, lepiej stosować mniejsze rozstawy — 0,5–1,0 m — ponieważ narzędzie wyrównujące opiera się na większej liczbie punktów podparcia i łatwiej kontrolować równomierność. Przy mieszankach szybko wiążących (np. specjalne samopoziomujące 3–6 mm) prowadnice muszą być stabilne i oczyszczone, bo zanieczyszczenia powodują miejscowe zagęszczenia i pęcherze.

Rurki ustawione do wylewek samopoziomujących powinny być gładkie i, jeśli to możliwe, zabezpieczone środkiem rozdzielającym, co znacznie ułatwia demontaż i ogranicza uszkodzenia powierzchni; w systemach cienkowarstwowych często lepsze są nieco sztywniejsze profile, które zapobiegają zapadaniu się prostnicy i pozostawianiu bruzd. Przy wyborze systemu uwzględnij też sposób aplikacji: przy pompowaniu masy prowadnice muszą wytrzymać krótkotrwałe obciążenia hydrauliczne i nie mogą się przesuwać pod ciśnieniem. Dopasowanie obejmuje więc materiał rurki, jej mocowanie i sposób zabezpieczenia krawędzi.

W praktyce samopoziomujące systemy dają największą korzyść z prowadnic, jeśli celem jest szybkie uzyskanie gładkiej powierzchni przy możliwie małej liczbie poprawek; tam, gdzie liczy się cienka, równa warstwa wykonywana ręcznie, prowadnice stają się narzędziem kontroli jakości, a nie tylko elementem przyspieszającym pracę.

Rurki a systemy klasyczne – różnice, ryzyko fug i ergonomia

Systemy klasyczne, oparte na stałych listwach czy profilach „na stałe” osadzonych w podłożu, dają bardzo trwały punkt odniesienia, ale są droższe i mniej elastyczne w zmieniających się warunkach budowy; tymczasowe rurki prowadzące są tańsze, przenośne i szybkie w montażu, lecz wymagają staranniejszego planowania przy każdym użyciu. Różnica w ergonomii jest oczywista: tymczasowe systemy skracają czas montażu i demontażu, co jest istotne przy zleceniach krótkoterminowych, natomiast systemy klasyczne preferowane są przy wieloetapowych inwestycjach, gdzie powtarzalność i integralność systemu są kluczowe. Z punktu widzenia kosztów, klasyczne profilowe rozwiązania amortyzują się przy długofalowych projektach, a rurki — przy remontach i mniejszych wykonaniach.

Ryzyko powstawania fug wynika najczęściej z niejednolitego usunięcia prowadnic lub z pozostawienia szczelin wokół nich; po zdjęciu rurki powstaje kanał, który przy nieodpowiednim wypełnieniu może stać się miejscem koncentracji wilgoci i późniejszych uszkodzeń wykończenia. Aby zminimalizować to ryzyko, stosuje się wypełnienia pośrednie lub niskopienne masy naprawcze bezpośrednio po demontażu, albo planuje się usunięcie prowadnic we wczesnej fazie wiązania tak, by warstwa otaczająca mogła „zjąć się” jednolicie; ważne jest również, by łączenia prowadnic znajdowały się poza newralgicznymi liniami dylatacyjnymi. Ergonomia pracy z rurkami jest lepsza dla mniejszych ekip, bo wymaga mniej osób do jednoczesnego trzymania profilu i przyspiesza proces, ale wymaga większej dbałości podczas ustawiania, by uniknąć późniejszych poprawek.

Wielu wykonawców łączy oba podejścia — ustawiają tymczasowe rurki w strefach roboczych tam, gdzie liczy się szybkość, i instalują stałe profile w miejscach krytycznych, co daje kontrolę i elastyczność bez dużych kompromisów w jakości.

Przechowywanie, czyszczenie i trwałość

Czyszczenie powinno odbyć się natychmiast po zdjęciu prowadnic: usuń nadmiar masy szpachelką, spłucz ciepłą wodą i użyj szczotki z włosiem syntetycznym, aby pozbyć się zaschniętych pozostałości; jeśli zostawi się zaschniętą warstwę, konieczne będzie użycie mechanicznych środków czyszczących, co skraca żywotność elementu. Stosowanie środka poślizgowego przed wylaniem znacznie ułatwia demontaż i chroni powierzchnię rurek, ale pamiętaj, by środek był kompatybilny z masą i nie zaburzał jej przyczepności. Dla rur aluminiowych i kompozytowych zwykłe mycie wodą wystarcza w większości przypadków, stal nierdzewna toleruje bardziej agresywne środki, choć lepiej ich nie nadużywać.

Przechowywanie ma prostą regułę: sucho, płasko i osłonięte przed bezpośrednim słońcem; temperatura magazynu od 5 do 30 °C i brak kontaktu z ostrymi przedmiotami wydłużają trwałość elementów plastikowych i kompozytowych, a aluminiowe profile nie lubią składowania w wilgotnym środowisku, które może przyspieszyć korozję łączników. Unikaj długotrwałego zginania rur — wiele tworzyw traci sprężystość po kilku cyklach odkształcenia; etykietowanie kompletów i trzymanie ich w dedykowanych skrzynkach skraca czas kompletacji na budowie i minimalizuje uszkodzenia podczas transportu. Regularna kontrola stanu uszczelek i łączników pozwala wykryć awarie zanim wpłyną na jakość przyszłych realizacji.

Planowanie kosztowe: przy założeniu 15 cykli eksploatacji opłaca się zainwestować w aluminium lub kompozyt — koszt jednostkowy jest wyższy, ale koszt na cykl niższy niż przy tanich rurkach jednorazowych; przy bardzo częstych zleceniach stal nierdzewna zwraca inwestycję dzięki najdłuższej trwałości i najmniejszemu kosztowi konserwacji.

Rurki Do Poziomowania Wylewki – Pytania i odpowiedzi

Co to są rurki do poziomowania wylewek i jak działają?

Rurki do poziomowania wylewek to elementy ułatwiające utrzymanie równego poziomu masy podczas wylewania. Umieszczane między czapkami systemu poziomowania a podłożem, minimalizują odchylenia grubości i umożliwiają szybkie dopasowanie warstwy wylewki do planowanego poziomu. Działają poprzez precyzyjne ustawienie wysokości i prowadzenie masy aż do uzyskania gładkiej, równomiernej powierzchni.Jakie materiały i rozmiary są dostępne i czy są kompatybilne z systemami poziomowania?

Rurki występują w różnych materiałach (np. tworzywo sztuczne, polymer, metal) i długościach. Wybór zależy od systemu poziomowania, który wykorzystujesz (zestawy dwuczęściowe, z czapkami, z wkładkami). Ważne, aby rurki były kompatybilne z ruchem i tolerancjami twojego systemu oraz aby pasowały do średnicy prowadnic używanych w danej wylewce.Kiedy warto użyć rurki do poziomowania wylewki zamiast tradycyjnych metod?

Rurki są szczególnie przydatne przy dużych powierzchniach, gdy wymagana jest precyzja i powtarzalność, przy wylewkach cienkowarstwowych oraz w pracach, gdzie zależy nam na oszczędności czasu i ograniczeniu ryzyka powstawania smug. Ułatwiają utrzymanie stałej grubości i redukują konieczność ręcznego wyrównywania.Jak prawidłowo montować i demontować rurki oraz jakie są najczęstsze błędy?

Montować zaczynaj od czysto przygotowanego podłoża, zapewniając wilgotność i właściwy podkład. Ustaw rurki zgodnie z instrukcją systemu, unikaj zbyt wysokiego napięcia i zapewnij równomierny kontakt z masą. Najczęstsze błędy to nieodpowiedni dopasowanie rozmiaru, zanieczyszczenie podłoża oraz zbyt szybkie usunięcie rurki, co może spowodować nierówności. Demontaż wykonuj ostrożnie po związaniu wylewki, aby nie uszkodzić powierzchni.