Jak Wiercić w Płytkach Ceramicznych

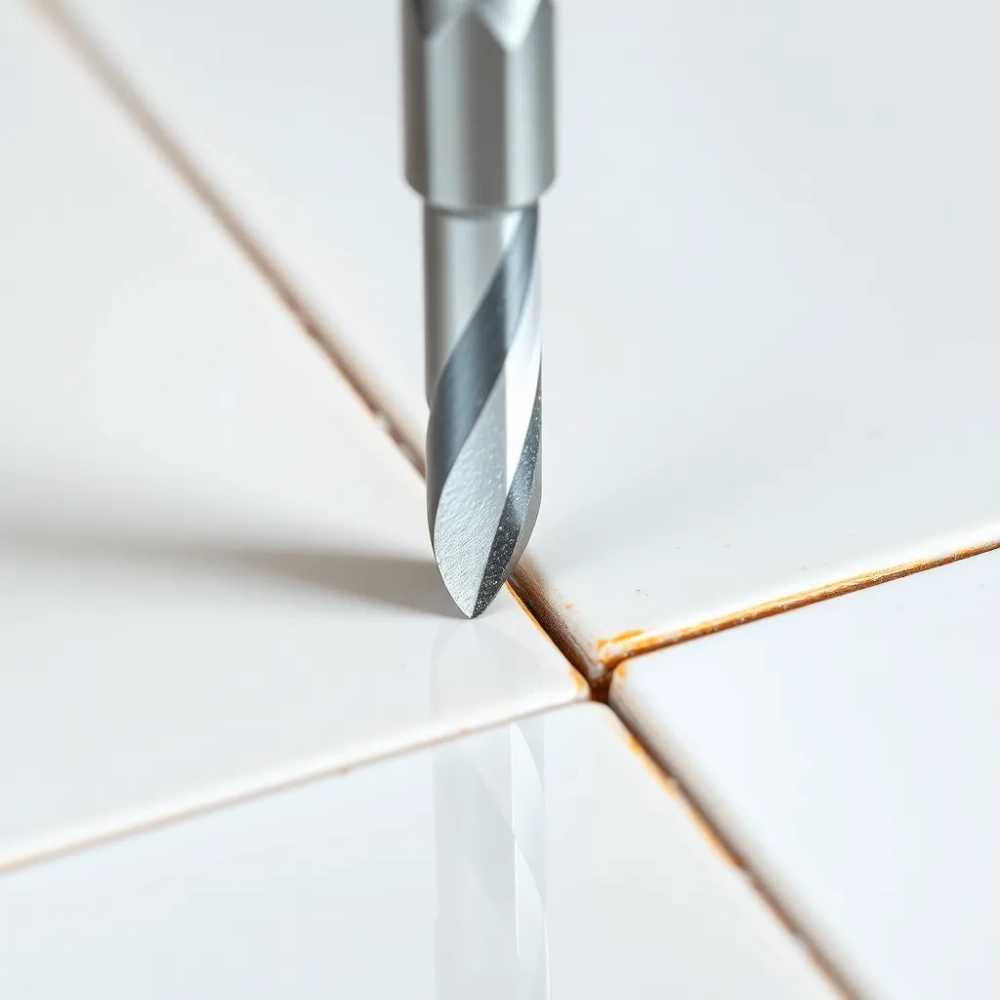

Marzysz o nowej, stylowej łazience? A może potrzebujesz po prostu zamontować nową szafkę czy lustro? Wcześniej czy później stanie przed Tobą zadanie, które dla wielu wydaje się koszmarem: Jak wiercić w płytkach ceramicznych bez uszkodzenia tego często drogiego i kruchego materiału? Krótko mówiąc, klucz tkwi w wyborze odpowiedniego narzędzia, precyzyjnym przygotowaniu i przede wszystkim w zastosowaniu techniki niskich obrotów, rezygnując z udaru – to fundament sukcesu, który pozwala uniknąć pęknięć i odprysków.

- Niezbędne narzędzia i wiertła do wiercenia w płytkach ceramicznych

- Jak przygotować płytkę ceramiczną do wiercenia?

- Wiercenie dużych otworów – użycie otwornicy

- Wiercenie w gresie i twardych płytkach – specjalne wymagania

Przeglądając dane zgromadzone na przestrzeni ostatnich lat z placów budowy i domowych remontów, widać wyraźną tendencję: zastosowanie wierteł diamentowych znacząco podnosi wskaźnik powodzenia przy jednoczesnym obniżeniu liczby uszkodzeń płytek, w szczególności tych wykonanych z twardych materiałów jak gres. Ta inwestycja w lepsze narzędzia wydaje się więc być opłacalna w dłuższej perspektywie, choć początkowy koszt zakupu profesjonalnego osprzętu jest wyższy. Szczegółowe dane dotyczące efektywności i kosztów można przedstawić w sposób, który pozwoli lepiej zrozumieć tę zależność.

| Typ Płytki | Typ Wiertła | Orientacyjny Koszt Wiertła (PLN) | Szacowana Ilość Otworów (przeciętnie) | Orientacyjny Czas Wiercenia 1 Otworu (s) | Szacowany Wskaźnik Powodzenia (>90%) |

|---|---|---|---|---|---|

| Ceramika glazura | Widiowe | 15-40 | 10-30 | 15-30 | 60-75% |

| Ceramika glazura/terakota | Diamentowe (z chłodzeniem) | 40-100+ | 50-200+ | 10-20 | 90-98% |

| Gres, Twarda Terakota | Widiowe | 15-40 | 1-5 | 30-60+ (trudności) | 20-40% |

| Gres, Twarda Terakota | Diamentowe (z chłodzeniem) | 60-200+ | 30-150+ | 15-45 | 95-99% |

Analizując te dane, widzimy, że inwestycja w wiertła diamentowe, zwłaszcza w przypadku gresu, przestaje być luksusem, a staje się koniecznością. Co prawda ich cena zakupu jest wyższa, jednak drastycznie redukują ryzyko zniszczenia drogiej płytki, co finalnie generuje oszczędności. Dodatkowo, ich trwałość pozwala na wykonanie znacznie większej liczby otworów, rozkładając koszt jednostkowy na wiele operacji.

Ten fakt, że wiertła diamentowe oferują nie tylko wyższą skuteczność, ale także lepszą ekonomię użytkowania w dłuższym okresie, jest kluczowy dla każdego, kto planuje wiercenie w płytkach. Mniejsza liczba uszkodzeń to nie tylko oszczędność na materiałach, ale także na czasie pracy i frustracji. Jest to klasyczny przykład sytuacji, gdzie pozorna oszczędność na tanim narzędziu może prowadzić do znacznie większych kosztów pośrednich.

Zobacz także: Czym wiercić w płytkach? Praktyczny przewodnik 2025

Niezbędne narzędzia i wiertła do wiercenia w płytkach ceramicznych

Pierwszym i najważniejszym krokiem w procesie wiercenia w płytkach ceramicznych jest skompletowanie odpowiedniego zestawu narzędzi. Nie ma sensu próbować działać "na chybił trafił" starym wiertłem do metalu czy drewna – to prosta droga do katastrofy. Podstawą jest oczywiście wiertarka, najlepiej z regulacją obrotów i możliwością wyłączenia funkcji udaru, bo to właśnie udar jest arcywrogiem kruchej glazury i terakoty. Z reguły wiertarka udarowa będzie wystarczająca, o ile pamiętamy, aby udar *zawsze* pozostawał wyłączony podczas pracy na samej płytce.

Prawdziwa magia dzieje się jednak na końcu wiertarki – mowa o wiertłach. Na rynku znajdziemy kilka rodzajów dedykowanych do ceramiki, szkła i glazury. Najprostsze, często spotykane, to wiertła widiowe z charakterystycznym ostrzem w kształcie lancy lub grotu. Nadają się do wiercenia w bardziej miękkiej glazurze czy standardowej terakocie, ale nawet przy nich należy zachować szczególną ostrożność i stosować niskie obroty. Ich żywotność w twardych materiałach jest mocno ograniczona, a precyzja krawędzi otworu może pozostawiać wiele do życzenia.

Prawdziwy przełom i synonim skuteczności w przypadku twardych materiałów, takich jak gres czy spiek kwarcowy, stanowią wiertła diamentowe. Charakteryzują się one końcówką pokrytą nasypem diamentowym, który zamiast skrawać, ciernie materiał, delikatnie go ścierając. Dostępne są w formie wierteł cylindrycznych (tzw. otwornice koronowe diamentowe) do większych średnic lub jako wiertła pełne, przypominające wiertła do metalu, ale z ostrzem diamentowym, idealne do mniejszych otworów pod kołki rozporowe.

Zobacz także: Jakim wiertłem wiercić w płytkach? (2025)

Ważne jest, aby dobrać średnicę wiertła idealnie do planowanego zastosowania. Jeżeli planujemy montaż kołka rozporowego, średnica otworu musi być precyzyjnie taka sama jak średnica kołka, np. 6 mm czy 8 mm. Użycie wiertła o niewłaściwej średnicy (za małej lub za dużej) uniemożliwi prawidłowy montaż elementu i może zmusić nas do korygowania otworu, co jest trudne i ryzykowne.

Poza wiertarką i wiertłami, przydatnym narzędziem, które niektórzy uważają za niezbędne, a inni za opcjonalne, jest punktak. Umożliwia on delikatne, punktowe naruszenie powierzchni szkliwa w miejscu planowanego wiercenia, co minimalizuje ryzyko "uciekania" wiertła po śliskiej powierzchni płytki w początkowej fazie pracy. Osobiście, jestem zwolennikiem tej metody, zwłaszcza przy precyzyjnych otworach, ale o tym szerzej w sekcji o przygotowaniu.

Nie można zapomnieć o podstawowych akcesoriach ochronnych. Okulary ochronne to absolutne minimum – odpryskująca ceramika, choć mała, może być niebezpieczna dla oczu. Rękawice ochronne również są wskazane, zwłaszcza przy obróbce krawędzi, które mogą być ostre po wierceniu. Niektórzy zalecają stosowanie taśmy malarskiej, co omówimy szczegółowo później.

Pamiętajmy, że dobór narzędzi zależy również od skali prac. Do pojedynczych otworów w miękkiej glazurze wystarczy podstawowy zestaw. Jeśli jednak planujemy wiercenie wielu otworów, w dodatku w twardym gresie, inwestycja w wysokiej jakości wiertła diamentowe i być może dedykowany osprzęt chłodzący (o którym w dalszych sekcjach) staje się nieunikniona i uzasadniona ekonomicznie. Ostatnia rzecz, o której często się zapomina, to cierpliwość. Wiercenie w płytkach nie jest wyścigiem; pośpiech jest najczęstszym powodem uszkodzeń.

Specjaliści często podkreślają, że klucz do sukcesu leży w szczegółach – nie tylko w samym wiertle, ale w całym zestawie. Dobrej jakości wiertarka z precyzyjną regulacją obrotów, zestaw wierteł o różnych średnicach i typach dostosowanych do rodzaju płytki, a także materiały pomocnicze jak taśma czy okulary ochronne, tworzą synergiczne połączenie. Brak któregokolwiek elementu może utrudnić pracę lub nawet prowadzić do kosztownych pomyłek.

Niektórzy amatorzy próbują używać wierteł uniwersalnych, sądząc, że "jakoś pójdzie". Rzadko kiedy "idzie" dobrze. Ceramika to materiał twardy, ale jednocześnie kruchy. Zwykłe wiertło do betonu z agresywnym ostrzem może spowodować odpryski już na etapie wejścia w materiał. Wiertła do metalu czy drewna po prostu nie poradzą sobie z twardością szkliwa i rdzenia płytki, ślizgając się i rysując powierzchnię, bez realnej możliwości przebicia się. Dlatego wybierając odpowiednie wiertła, wykonujemy połowę sukcesu w pracy nad płytką.

Różnorodność na rynku wierteł jest duża, od kilkunastu do nawet kilkuset złotych za pojedynczą otwornicę diamentową. Ta różnica w cenie często odzwierciedla jakość nasypu diamentowego i technologii produkcji, co przekłada się bezpośrednio na trwałość i skuteczność narzędzia. Nie zawsze najdroższe oznacza najlepsze dla *konkretnego* zadania (np. wiertło do wiercenia na mokro w drogim sprzęcie do wiercenia na sucho), ale zbyt tanie narzędzia niemal na pewno okażą się rozczarowaniem i źródłem strat.

Co ciekawe, niektóre technologie wiertnicze, jak wiertła trepanacyjne do wiertarek stołowych, choć nie są powszechnie używane do montażu na ścianie, dają nam wgląd w precyzję, jaką można osiągnąć. Wiercenie "na mokro", o którym wspomnimy w kontekście gresu, również wymaga dedykowanego osprzętu lub przynajmniej odpowiedniego przygotowania do chłodzenia, co z kolei wpływa na listę niezbędnych narzędzi i akcesoriów, podnosząc początkowe wymagania finansowe.

Jak przygotować płytkę ceramiczną do wiercenia?

Kiedy mamy już w ręku wiertarkę i odpowiednie wiertło, nadchodzi kluczowy moment przygotowania samej płytki do zabiegu. Wiele osób bagatelizuje ten etap, spiesząc się do samego wiercenia, co jest błędem mogącym zakończyć się kosztownym uszkodzeniem. Płytka ceramiczna, mimo swojej twardości, jest materiałem kruchym i wrażliwym na punktowe naprężenia i wibracje. Odpowiednie przygotowanie ma za zadanie minimalizować te ryzyka i zapewnić stabilny start dla wiertła.

Pierwszą, bardzo popularną i niezwykle skuteczną metodą zabezpieczenia powierzchni jest użycie taśmy malarskiej. Nie jest to rozwiązanie skomplikowane ani drogie, a daje wymierne korzyści. Wystarczy nakleić kawałek taśmy malarskiej na miejsce, w którym planujemy wykonać otwór. Można nakleić jeden fragment, lub, co jest jeszcze lepszą praktyką, dwa krzyżujące się pasy taśmy. Dlaczego to działa? Taśma przede wszystkim ogranicza ryzyko uciekania wiertła po śliskim szkliwie w początkowej fazie wiercenia. Działa jak prowadnica, pomagając utrzymać wiertło w wyznaczonym punkcie.

Dodatkowo, taśma malarska pełni funkcję ochronną. W przypadku ewentualnych drobnych odprysków na powierzchni, taśma zatrzymuje je, zapobiegając rozprzestrzenianiu się pęknięcia. Wiercenie w płytkach ceramicznych to delikatna operacja, a taśma dodaje kolejną warstwę bezpieczeństwa. Wybór taśmy malarskiej, a nie np. zwykłej taśmy klejącej, jest celowy – taśma malarska łatwiej odchodzi od powierzchni płytki po zakończeniu pracy, nie pozostawiając śladów kleju, co jest ważne w kontekście estetyki końcowej.

Inną metodą, nieco bardziej zaawansowaną i wymagającą większej precyzji oraz ostrożności, jest delikatne naruszenie powierzchni szkliwa wiertłem lub punktakiem. To rozwiązanie polega na wykonaniu niewielkiego, ledwo widocznego zagłębienia w szkliwie w dokładnym punkcie, w którym chcemy wiercić. Można to zrobić delikatnie obracającym się wiertłem (przy minimalnych obrotach i bez nacisku) lub punktakiem. Wiertło wtedy ma punkt zaczepienia i nie ślizga się. Należy to zrobić z najwyższą delikatnością – zbyt mocne uderzenie punktakiem czy zbyt duży nacisk wiertłem może spowodować pęknięcie płytki już na tym wstępnym etapie.

Szczerze mówiąc, obie metody – taśma malarska i punktowanie – mają swoje wady i zalety. Użycie taśmy jest bezpieczniejsze dla osób mniej doświadczonych, minimalizuje ryzyko uszkodzenia już na początku, a jednocześnie skutecznie stabilizuje start wiertła. Punktowanie, wykonane prawidłowo, jest bardzo precyzyjne, ale wymaga pewnej ręki i doświadczenia. Wielu profesjonalistów stosuje kombinację: najpierw nakleja taśmę, a potem delikatnie punktuje przez taśmę. To pozwala na maksymalne zabezpieczenie i precyzję.

Nie zapominajmy o oznaczeniu dokładnego punktu wiercenia. Zastosowanie ołówka budowlanego lub markera (na taśmie malarskiej będzie to widoczne) pozwala na precyzyjne wskazanie miejsca, gdzie wiertło ma rozpocząć pracę. Czasem wydaje się to oczywiste, ale w ferworze pracy łatwo o pomyłkę o kilka milimetrów, co może mieć znaczenie, zwłaszcza przy montażu elementów wymagających dokładności.

Dodatkowym elementem przygotowania, często bagatelizowanym, jest zabezpieczenie otoczenia. Kurz ceramiczny i odpryski potrafią szybko zabrudzić pobliskie powierzchnie i meble. Pokrycie ich folią malarską lub starymi kocami pozwala uniknąć późniejszego czasochłonnego sprzątania. Choć może się to wydawać drobnym szczegółem, przygotowanie stanowiska pracy w ten sposób jest wyrazem profesjonalizmu i dbałości o detale.

W przypadku wiercenia w większej liczbie płytek lub gdy mamy do czynienia z dużymi formatami, warto zadbać o stabilne podparcie płytki od spodu, jeśli jest to możliwe (np. podczas wiercenia w płytce nieprzyklejonej jeszcze do ściany). Niestabilne podparcie może prowadzić do powstania naprężeń, które również zwiększają ryzyko pęknięcia w trakcie wiercenia. Wiercenie w płytce już przymocowanej do ściany jest łatwiejsze w tym aspekcie, ponieważ ścianka stanowi sztywne podparcie.

Podsumowując, przygotowanie płytki przed wierceniem to nie opcja, ale konieczność. Niewielka ilość czasu poświęcona na naklejenie taśmy malarskiej czy precyzyjne oznaczenie punktu wiercenia zwraca się z nawiązką w postaci nieuszkodzonej płytki i sprawnie wykonanej pracy. "Kto mieczem wojuje, ten od miecza ginie" – można by powiedzieć, parafrazując przysłowie – kto bez przygotowania wierci w płytkach, ten ryzykowną grę prowadzi. Dbajmy o szczegóły.

Przygotowanie nie dotyczy tylko samej płytki, ale i wiertarki. Upewnij się, że uchwyt wiertarki jest czysty i nie ma w nim resztek poprzednich materiałów, które mogłyby utrudnić pewne zamocowanie wiertła. Wiertło musi być osadzone prosto i pewnie, aby uniknąć drgań bocznych, które są zabójcze dla kruchego szkliwa. Kilka sekund na sprawdzenie tego drobnego detalu może uratować nas przed frustracją.

Wiercenie dużych otworów – użycie otwornicy

Czasami nie potrzebujemy tylko małego otworu na kołek, ale znacznie większego przejścia – na przykład na rurę kanalizacyjną, instalację wentylacyjną, gniazdko elektryczne podtynkowe czy duży włącznik światła. W takich sytuacjach standardowe wiertła są nieadekwatne, a wiercenie wielu małych otworów po obwodzie i wykruszanie środka jest pracochłonne, nieprecyzyjne i ryzykowne. Do wiercenia otworów o większej średnicy, powiedzmy powyżej 10-12 mm, używanie otwornicy staje się jedynym sensownym rozwiązaniem, które gwarantuje estetyczny i precyzyjny efekt.

Otwornica to specjalistyczne wiertło o kształcie cylindra lub koronki, które montuje się w uchwycie wiertarki. Zamiast wiercić pełną objętością materiału, wycina ona dysk z płytki. Podobnie jak w przypadku standardowych wierteł do ceramiki, otwornice występują w różnych wariantach, dostosowanych do twardości materiału. Najczęściej spotykane są otwornice widiowe, zwane również koronkami węglikowymi, oraz otwornice diamentowe. Otwornice widiowe są stosunkowo niedrogie i nadają się do miękkich płytek ceramicznych (glazury), ale nie poradzą sobie z twardym gresem. Generują też więcej wibracji i wymagają dużego nacisku.

Do wiercenia w twardych płytkach, takich jak gres, gres polerowany, czy klinkier, absolutnie niezbędne są otwornice diamentowe. Podobnie jak wiertła diamentowe, posiadają one nasyp diamentowy na krawędzi tnącej. Są one znacznie skuteczniejsze, precyzyjniejsze i generują mniej wibracji niż otwornice widiowe, ale są też droższe. Wiertnica diamentowa działa poprzez ścieranie materiału, a nie skrawanie, co minimalizuje ryzyko uszkodzenia kruchej płytki wokół otworu. Ważne jest, aby podczas pracy z otwornicą diamentową (szczególnie przy wierceniu na sucho) utrzymywać odpowiednią, umiarkowaną prędkość obrotową wiertarki – zbyt szybkie obroty mogą spowodować przegrzewanie się koronki.

Wielu producentów otwornic diamentowych oferuje modele przeznaczone do pracy na sucho lub na mokro. Otwornice do wiercenia na mokro wymagają ciągłego chłodzenia wodą, co znacznie przedłuża ich żywotność i umożliwia szybszą pracę, ale jest bardziej kłopotliwe (wymaga systemu doprowadzania wody lub częstego zanurzania otwornicy). Otwornice do wiercenia na sucho często zawierają w wewnątrz wosk lub żel chłodzący, który topi się pod wpływem ciepła, chłodząc krawędź tnącą – są wygodniejsze, ale mogą być mniej trwałe przy intensywnym użytkowaniu.

Proces wiercenia otwornicą zaczyna się od przyłożenia otwornicy pod niewielkim kątem (np. 45 stopni) do powierzchni płytki w miejscu, gdzie ma być środek otworu. Umożliwia to stabilne "chwycenie" powierzchni bez ślizgania się. Gdy otwornica zacznie zagłębiać się w materiał, stopniowo prostujemy wiertarkę do pozycji prostopadłej względem płytki. Pamiętajmy o niskich obrotach i delikatnym nacisku. Wiertarka powinna "sama" wykonywać pracę, prowadzeni przez precyzyjną otwornicę.

Przy wierceniu otworów o dużych średnicach (np. 50-70 mm), zwłaszcza w gresie, kluczowe jest efektywne odprowadzanie ciepła. Nadmierne nagrzewanie się koronki może spowodować jej szybkie stępienie. Jeśli otwornica nie ma wbudowanego chłodzenia woskowego, konieczne może być regularne przerywanie pracy i zanurzanie koronki w naczyniu z zimną wodą lub stosowanie specjalnych systemów do chłodzenia wodnego, montowanych na wiertarce. Ta druga opcja jest zdecydowanie lepsza przy częstym wierceniu.

Zastosowanie szablonów wiertniczych może znacznie ułatwić wiercenie otworów o dużej średnicy. Taki szablon, często mocowany do płytki przyssawkami, posiada otwory o odpowiednich średnicach, które służą jako prowadnica dla otwornicy. Eliminują one problem ślizgania się otwornicy po powierzchni i pozwalają na precyzyjne umiejscowienie otworu. Jest to szczególnie przydatne, gdy otwór musi być idealnie wyrównany z innymi elementami, np. puszką elektryczną.

Pamiętajmy, że wiercenie otworów o dużej średnicy jest bardziej wymagające niż wiercenie małych otworów na kołki. Generuje więcej pyłu (szczególnie przy wierceniu na sucho), wymaga większej siły i może trwać dłużej. Zawsze należy sprawdzić, czy otwornica jest odpowiednia do konkretnego materiału płytki i przestrzegać zaleceń producenta dotyczących prędkości obrotowej i chłodzenia. Cierpliwość i brak pośpiechu to twoi najlepsi przyjaciele także w tym zadaniu. Nie próbuj przyspieszać procesu, zwiększając obroty czy nacisk ponad miarę, ponieważ to prawie na pewno zakończy się pęknięciem płytki.

Co ciekawe, niektórzy doświadczeni glazurnicy radzą, aby w przypadku szczególnie trudnych otworów w bardzo drogich lub dużych formatach, rozważyć powiercenie ich przed ostatecznym montażem płytki na ścianie. Wiercenie "na stole", z możliwością swobodnego chłodzenia i podparcia, jest często bezpieczniejsze i wygodniejsze niż wiercenie w pozycji pionowej. Wiercenie w płytkach ceramicznych nie zawsze musi odbywać się po ich przyklejeniu; ta prosta zmiana kolejności działań może znacznie obniżyć stres i ryzyko.

Wiercenie w gresie i twardych płytkach – specjalne wymagania

Gres, klinkier, a także nowoczesne spieki kwarcowe – to materiały o imponującej trwałości i estetyce, ale jednocześnie stanowiące poważne wyzwanie dla majsterkowiczów, a nawet niektórych profesjonalistów, jeśli chodzi o obróbkę. Wiercenie w gresie wymaga innego podejścia i narzędzi niż praca z miękką glazurą czy terakotą. Gres charakteryzuje się niską nasiąkliwością i niezwykle zwartą strukturą, co przekłada się na bardzo wysoką twardość i odporność na ścieranie. Użycie nieodpowiednich wierteł w gresie jest po prostu stratą czasu i pieniędzy na zniszczone narzędzia, a co gorsza, ryzykiem uszkodzenia samej płytki.

W przypadku gresu, wiertła widiowe (te do glazury) są praktycznie bezużyteczne. Bardzo szybko stępiają się na twardej powierzchni, a próba wiercenia nimi kończy się tylko "paleniem" materiału i hałasem, bez realnego postępu. Jedynym skutecznym narzędziem do wiercenia w twardym gresie i innych podobnych materiałach są wiertła i otwornice diamentowe. Jak wspomniano wcześniej, diament, będący najtwardszym naturalnym materiałem, jest w stanie skutecznie ścierać gęstą strukturę gresu.

Kluczowe przy wierceniu w gresie, oprócz zastosowania wierteł diamentowych, jest odpowiednie chłodzenie. Proces ścierania materiału generuje znaczne ilości ciepła, które, jeśli nie zostanie skutecznie odprowadzone, może doprowadzić do przegrzania i uszkodzenia wiertła diamentowego, a nawet stworzyć niepotrzebne naprężenia w płytce. Nadmierne ciepło jest arcywrogiem wiertła diamentowego. Dlatego też, co kilkanaście sekund, a w przypadku intensywnego wiercenia nawet częściej, należy przerwać wiercenie i zanurzyć wiertło lub otwornicę w naczyniu z zimną wodą. To prosta, ale niezwykle skuteczna metoda chłodzenia, która znacząco przedłuża żywotność narzędzia.

Profesjonaliści często stosują dedykowane systemy chłodzenia wodą, które w sposób ciągły doprowadzają niewielką ilość wody do miejsca wiercenia. Taki system składa się zazwyczaj ze zbiornika na wodę, pompki i wężyka zakończonego dyszą kierującą strumień wody na koronkę wiertła. Choć to rozwiązanie wymaga nieco więcej zachodu w przygotowaniu, zapewnia optymalne warunki pracy i jest niezastąpione przy wierceniu wielu otworów w twardych materiałach. Chłodzenie wiertła diamentowego w trakcie pracy jest tak samo ważne, jak samo jego użycie.

Wiercąc w gresie, należy stosować niskie lub umiarkowane obroty. Zbyt wysoka prędkość obrotowa prowadzi do szybkiego nagrzewania się wiertła bez skuteczniejszego ścierania materiału. Nacisk powinien być umiarkowany – wiertło diamentowe nie wymaga silnego dociskania; pozwala mu się pracować w swoim tempie, stopniowo wgryzając się w gres. Funkcja udaru musi być bezwzględnie wyłączona, tak samo jak przy wierceniu w innych typach płytek – udar w gresie niemal gwarantuje jego pęknięcie.

Przy wierceniu otworów o większej średnicy w gresie, stosowanie otwornic diamentowych "na sucho" (tych z woskiem chłodzącym wewnątrz) może być wygodniejsze, ale warto mieć świadomość ich ograniczeń przy głębszych otworach lub bardzo twardym gresie. W takich przypadkach otwornice do wiercenia na mokro, z zewnętrznym chłodzeniem wodnym, często okazują się bardziej efektywne i trwałe. Różnica w cenie między otwornicami może być spora, np. otwornica fi 68 mm do gniazdka w wersji widiowej może kosztować 30-50 zł, a diamentowa na sucho 80-150 zł, a diamentowa na mokro z mocowaniem do systemu wodnego nawet powyżej 200 zł.

Przed rozpoczęciem wiercenia w gresie, warto zrobić "testowe" wiercenie w kawałku odpadu, jeśli takim dysponujemy. Pozwoli to ocenić twardość materiału, dobrać odpowiednią prędkość obrotową i wyczuć, jak narzędzie reaguje na konkretny gres. Różne partie produkcyjne lub różni producenci gresu mogą charakteryzować się nieznacznie inną twardością i strukturą, co wpływa na optymalne parametry wiercenia.

W przypadku wiercenia w bardzo twardym gresie, często zaleca się rozpoczęcie od niewielkiego zagłębienia (kilka milimetrów), a następnie, po schłodzeniu wiertła, kontynuowanie pracy w pełnej głębokości. Ta metoda "podgryzania" materiału etapami, z przerwami na chłodzenie, jest bezpieczniejsza dla wiertła i płytki niż próba wykonania otworu za jednym razem.

Niektórzy eksperci podkreślają, że równie ważna co jakość wiertła, jest stabilność i moc wiertarki. Wiercenie w gresie stawia większe wymagania maszynie. Słaba wiertarka o niskiej mocy może przegrzewać się lub po prostu nie mieć wystarczającej siły do płynnego prowadzenia wiertła diamentowego przez twardy materiał. Dobra wiertarka, w połączeniu z wysokiej jakości wiertłem diamentowym i odpowiednim chłodzeniem, to przepis na sukces.

Mówiąc językiem codziennym, próba wiercenia w gresie tanim, nieodpowiednim wiertłem widiowym jest jak próba ścinania drzewa nożem do masła – frustrujące i nieskuteczne. Inwestycja w dedykowane narzędzia diamentowe i przestrzeganie zasad chłodzenia i niskich obrotów to jedyna droga do sprawnego i bezpiecznego wykonania otworów w tym wymagającym materiale. Kto chce wiercić w gresie, musi pogodzić się z tym, że to zadanie z wyższej półki pod względem wymagań co do osprzętu.

Na koniec, warto wspomnieć o precyzji wykończenia otworu. Wiertła diamentowe, wiercąc delikatnie, zazwyczaj pozostawiają gładkie krawędzie, co jest szczególnie ważne, gdy otwór będzie widoczny. Wiertła widiowe, zwłaszcza w twardszych płytkach, mają tendencję do wyszczerbiania krawędzi, co później wymaga retuszu lub ukrycia pod elementem montażowym. Estetyka pracy to kolejny argument za stosowaniem narzędzi diamentowych w twardych płytkach ceramicznych.