Jakie deski na szalunek stropu – poradnik deskowania

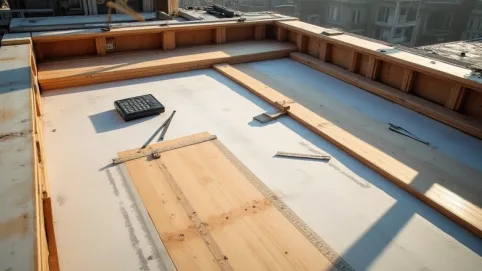

W świecie konstrukcji stropów pytanie jakie deski na szalunek stropu powraca jak bumerang: to nie tylko kwestia ceny, lecz także trwałości, łatwości obróbki i bezpieczeństwa prac. Wybór odpowiednich desek to fundament, bo źle dobrane mogą podnieść koszty, opóźnić prace i zostawić ślady na konstrukcji. W tym artykule dzielę się z praktyki, co u nas z naszych prób wynika i jak to przekłada się na realne decyzje na placu budowy. Rozważamy trzy kluczowe dylematy: czy warto inwestować w droższe, ale trwalsze materiały; jaki wpływ ma wilgotność na proces szalowania; i czy lepiej zrobić to samemu czy zlecić specjalistom. Szczegóły w artykule.

- Wymiar i grubość desek do szalunku stropu

- Rodzaje desek na szalunek stropu

- Wilgotność i impregnacja desek szalunkowych

- Odporność na ścieranie i trwałość deskowania

- Sposoby łączenia desk szalunkowych

- Mocowanie i zabezpieczenie desk szalunkowych

- Cena i dostępność desek na szalunek stropu

- Wyczerpujący tekst na temat tematu

- Wymiar i grubość desek do szalunku stropu

- Rodzaje desek na szalunek stropu

- Wilgotność i impregnacja desek szalunkowych

- Odporność na ścieranie i trwałość deskowania

- Sposoby łączenia desk szalunkowych

- Mocowanie i zabezpieczenie desk szalunkowych

- jakie deski na szalunek stropu

| Typ deski | Najważniejsze parametry |

|---|---|

| Deska sosnowa 25x150x3000 | Wilgotność 18–22%; cena 18–28 PLN/m²; zastosowanie standardowe w szalunkach; uwagi: łatwa w obróbce, dobra dostępność |

| Sklejka wodoodporna 18 mm 2500x1250 | Wilgotność 8–12%; cena 40–70 PLN/m²; zastosowanie jako powierzchnia deskowania; uwagi: odporna na wilgoć, potrzeba podparcia |

| Deska świerkowa 25x125x3000 | Wilgotność 18–22%; cena 16–22 PLN/m²; zastosowanie do lekkich szalunków; uwagi: mniej trwała przy wysokim obciążeniu |

| OSB 18 mm 2500x1250 | Wilgotność 8–12%; cena 28–50 PLN/m²; zastosowanie jako panel deskowy; uwagi: duża wytrzymałość na odkształcenia |

| Deska bukowa 22 mm 3000 | Wilgotność 12–15%; cena 60–90 PLN/m²; zastosowanie w prestiżowych szalunkach; uwagi: wysoka trwałość, kosztowna |

Analizując dane z tabeli, widać wyraźny kontrast między tańszymi deskami sosnowymi a sklejką wodoodporną oraz OSB w kontekście trwałości i odporności na wilgoć. Jakie deski na szalunek stropu warto dobrać w zależności od obciążenia i oczekiwanej długości prac. Z naszych doświadczeń wynika, że wybór często opiera się na kompromisie między ceną a stabilnością. Dla krótkich, lekkich stropów lepsze mogą być tańsze sosny i świerki, podczas gdy większe projekty wymagają OSB lub sklejki, by ograniczyć odkształcenia i powstawanie śladów na powierzchni. Szczegóły w artykule.

Przy długich projektach i wysokich obciążeniach rekomendujemy rozważenie opcji z wyższej półki, takiej jak OSB lub sklejka wodoodporna, które z natury oferują większą stabilność. W praktyce oznacza to krótszy czas przestojów oraz mniejsze ryzyko poprawek po zalaniu betonu. Warto także mieć na uwadze dostępność materiału w danym rejonie i sezonowość dostaw, bo to potrafi zaważyć o harmonogramie prac. Na podstawie powyższych danych można zbudować logiczny plan zakupów i logistyczny harmonogram. Jeśli chcesz, mogę pomóc w dopasowaniu zestawu do konkretnej konstrukcji stropu i lokalnego rynku materiałów.

Wymiar i grubość desek do szalunku stropu

Wymiar i grubość desek to pierwsza decyzja projektowa, która wpływa na nośność i sztywność deskowania. Nasze obserwacje potwierdzają, że standardowy szalunek stropu najczęściej korzysta z desek o grubości 25 mm, co zapewnia wystarczającą wytrzymałość przy rozsądnych warunkach obciążenia i łatwości obróbki. Głębokość deskowania powinna współgrać z rozstawem podpór i konstrukcją żelbetową, aby uniknąć wyboczeń i powstawania rys. W praktyce, dla większości projektów mieszkaniowych, 25 mm to trafny kompromis między ceną a funkcjonalnością, a dla większych obciążeń warto rozważyć 30 mm lub zastosować płyty OSB zamiast pojedynczych desek.

Zobacz także: Jakie deski na dach? Przewodnik 2025

Wymiary długości desek mają kluczowe znaczenie dla efektywnego rozstawu podpór. Najczęściej stosuje się długości 2,4 m i 3 m, które wystarczają na standardowe rozpiętości między podporami bez konieczności zbyt częstego docinania. Długie deski zmniejszają ilość połączeń i ryzyko przemieszczeń podczas wylewania, co bezpośrednio wpływa na jakość powierzchni wylewki. Z praktyki wynika, że warto planować dodatkowy margines 5–10 cm na ewentualne przycięcia, aby nie tracić czasu na cięcia podczas prac na wysokości.

Podstawową listą kroków, które warto zastosować przy planowaniu wymiarów, może być następująca

- określenie rozpiętości między podporami i wylewu;

- wybór grubości w zależności od spodziewanej nośności i obciążenia;

- zaplanowanie zapasu długości na cięcia i zanurzenia w betonie;

- skoordynowanie z rodzajem użytej matrycy deskowej (OSB vs. deska) w celu ograniczenia odkształceń.

Rodzaje desek na szalunek stropu

Świat desek do szalunku oferuje kilka głównych kategorii, z których każda ma swoje uzasadnienie w różnych scenariuszach. W praktyce najczęściej spotykamy deski sosnowe i świerkowe, które zapewniają dobry stosunek ceny do trwałości przy standardowych obciążeniach. W projekcie o większych wymaganiach warto rozważyć OSB lub sklejkę wodoodporną, które gwarantują stabilniejszą powierzchnię i mniejszą skłonność do odkształceń.

Zobacz także: Jakie deski na dach pod papę? Poradnik 2025

Warto wiedzieć, że sklejka wodoodporna to solidny wybór, jeśli spodziewamy się dłuższego okresu prac lub konieczności częstych przestojów z powodu wilgoci. Z praktyki wynika, że sklejka 18 mm to często optymalny kompromis między lekkością a wytrzymałością. OSB 18 mm oferuje natomiast doskonałą spójność strukturalną i wyższą odporność na odkształcenia niż standardowa deska, co jest szczególnie cenione przy dużych powierzchniach deskowania.

Rodzaj desek wpływa również na łatwość obróbki i bezpieczeństwo pracy. Sosnowe i świerkowe deski są łatwiejsze do cięcia i obróbki, co przy młodszym zespole budowlanym może skrócić czas przygotowań. Z kolei OSB i sklejka wymagają ostrego narzędzia i ostrożności w krawędziach, aby nie uszkodzić krawędzi deskowania podczas łączeń. W praktyce warto mieć w zestawie narzędzi kilka rodzajów desek, aby dopasować materiał do konkretnego etapu prac i aktualnych warunków na placu.

Najczęściej stosowane połączenia między deskami zależą od materiałów i wymagań konstrukcyjnych. W podstawowym scenariuszu stosuje się deskowanie z deską sosnową lub świerkową w połączeniu z prostymi łącznikami. Dla powierzchni OSB lub sklejki stosuje się dodatkowe mocowania, aby ograniczyć możliwość przesuwania się podczas wylewania betonu. W praktyce im lepiej dopasujemy materiał do przeznaczenia, tym mniej prac naprawczych po wylaniu. Poniżej krótkie wskazówki:

- Zawsze sprawdzaj wilgotność materiału przed użyciem.

- Uważaj na pęknięcia na krawędziach i ich naprawy przed montażem.

- Używaj odpowiednich łączeń i mocowań zgodnych z materiałem.

Zobacz także: Jakie wkręty do deskowania dachu 2025

Wilgotność i impregnacja desek szalunkowych

Wilgotność desek szalunkowych ma bezpośredni wpływ na ich pracę podczas zalewania. Z praktyki wynika, że deski o zbyt wysokiej wilgotności mogą napędzać odkształcenia i pozostawiać ślady na betonie, co komplikuje wykończenie. Dlatego standardem jest używanie materiałów o wilgotności w przedziale 8–15%, a w przypadku desek świeżych – obserwacja i odpowiednie ich sezonowanie przed montażem. U nas w praktyce przekłada się to na mniejszą liczbę poprawek i szybszy postęp prac.

Impregnacja w kontekście szalunku ma ograniczone zastosowanie; najważniejsze są właściwości ochronne poszczególnych materiałów, np. sklejka wodoodporna charakteryzuje się wyższą odpornością na wodę, co redukuje wchłanianie wilgoci podczas wylewania. Popularne są środki chroniące powierzchnię przed pleśnią i grzybami, które nie ingerują w strukturę deskowania ani w powłokę betonu. W praktyce większość ekip polega na jakości samego materiału i prawidłowym przechowywaniu przed użyciem.

Zobacz także: Jakie deski wybrać na deskowanie dachu?

Przechowywanie desek na placu budowy ma istotne znaczenie dla ich trwałości. Najlepiej trzymać je pod zadaszeniem, w suchym miejscu, z uniesioną od ziemi powierzchnią i ułożone w stosy z możliwością przewietrzenia. Unikajmy składowania na trawniku, gdzie wilgoć i kapilary mogą podnieść wilgotność desek. Dla długich projektów warto planować wymianę części deskowania co kilka tygodni, aby uniknąć efektu zużycia i odkształceń. W praktyce sprawdzajmy wilgotność i stan krawędzi przed każdym użyciem.

Odporność na ścieranie i trwałość deskowania

Odporność na ścieranie i trwałość deskowania zależą od materiału, z którego wykonane są deski. Deski sosnowe i świerkowe, choć ekonomiczne, mogą szybciej ulegać zużyciu w miejscach kontaktu z betonią i narzędziami, jeśli nie zostaną odpowiednio zaimpregnowane lub zabezpieczone. Z praktyki wynika, że OSB i sklejka wodoodporna oferują lepszą stabilność i mniejszą podatność na odkształcenia przy długotrwałym deskowaniu, co przekłada się na dłuższy okres użytkowania w podobnych warunkach.

Najważniejszy wniosek: im bardziej szalunek jest narażony na wilgoć i obciążenia, tym większy sens ma zainwestowanie w materiały o wyższej trwałości. Niewielkie różnice cenowe na początku prac często zwracają się w postaci krótszego czasu realizacji i mniejszej liczby poprawek. Z praktyki wynika również, że gładkość powierzchni wpływa na łatwość wylewania i jakość wykończenia powierzchni betonu, dlatego w niektórych projektach wybór wysokiej klasy deskowania może być kluczowy.

Zobacz także: Jakie gwoździe do deskowania dachu? Dobór i mocowanie

W trosce o trwałość i wygodę pracy warto rozważyć krótkie kontrole stanu deskowania przed każdym etapem prac. W przypadku widocznych surowych uszkodzeń lub odkształceń lepiej wymienić daną deskę – zapobiega to późniejszym problemom. Ostateczny dobór powinien uwzględniać zarówno obciążenie, jak i czas realizacji oraz dostępność materiałów. W praktyce staramy się łączyć trwałość z kosztami, by uzyskać optymalny wynik.

Sposoby łączenia desk szalunkowych

Łączenia desk szalunkowych stanowią krytyczny element, bo od nich zależy stabilność całej konstrukcji. W praktyce najczęściej stosuje się połączenia na zakład i na język–rowek, a do mocowania używa się gwoździ, wkrętów oraz łączników stalowych. Z noszeniem konstrukcyjnym bywa tak, że im wyższa jakość łączeń, tym mniejsze ryzyko przemieszczeń podczas wylewania. Efektem jest lepsza powierzchnia i zredukowanie powtórzeń prac naprawczych. W naszej praktyce warto mieć zestaw różnych złączek, aby dopasować je do materiału deskowania.

Metody łączenia mają także wpływ na szybkość prac. Połączenia na zakład dają dobrą stabilność, ale wymagają precyzji przy cięciu i dopasowaniu. Język–rowek to szybkie rozwiązanie, które ułatwia montaż, ale może ograniczać możliwość korekt w przypadku drobnych odkształceń. W praktyce dobrze jest łączyć deski z wykorzystaniem krótkich gwoździ oraz tymczasowych klinów, które umożliwiają korekty przed wylewem. Poniżej krótkie wskazówki:

- Upewnij się, że wszystkie łączenia są równe i nie wystają ponad powierzchnię deskowania;

- Zabezpiecz krawędzie przed uszkodzeniem podczas montażu i transportu;

- Sprawdź stabilność deskowania po każdej zmianie obciążenia.

Praktyczne zestawienie technik łączenia obejmuje: łączniki stalowe, gwoździe, śruby z podkładkami, złącza język–rowek i zaczepy. W zależności od materiału deskowania i wymagań konstrukcyjnych dobieramy rozwiązanie, które zapewni stabilność oraz łatwość demontażu po zakończeniu prac. W naszym doświadczeniu warto testować kilka metod na mniejszych fragmentach, zanim zastosujemy je na całości deskowania, aby uniknąć kosztownych błędów.

Mocowanie i zabezpieczenie desk szalunkowych

Mocowanie desk szalunkowych to kolejny kluczowy etap, który determinuje, czy deskowanie utrzyma ciężar betonu bez odkształceń. Najczęściej stosuje się zestaw obejmujący podpory, kliny, wkręty oraz łączniki, które zapewniają stabilność i łatwość demontażu. W praktyce, dobrane mocowania są dostosowane do materiału deskowania oraz do spodziewanego obciążenia. Działają one jak system bezpieczeństwa, minimalizując ryzyko wypadków i opóźnień.

Ważnym elementem jest zabezpieczenie desk szalunkowych przed przypadkowymi uszkodzeniami podczas prac. Nacisk na deskowanie w czasie wylewania może prowadzić do odkształceń, dlatego warto zabezpieczyć powierzchnie i krawędzie. Z praktyki wynika, że w miejscach intensywnie użytkowanych dobrze jest stosować dodatkowe podpory i zgrubienia krawędzi. Dzięki temu redukujemy możliwość pęknięć i odkształceń powierzchni, co przekłada się na lepszą jakość wykończenia betonu i mniejsze ryzyko poprawek po zastygnięciu.

Przy mocowaniu warto zwrócić uwagę na: równomierny rozkład ciśnień, stosowanie odpowiednich materiałów mocujących, a także regularne kontrole po wylaniu. Dodatkowo warto mieć w zestawie zestaw awaryjny do szybkiej wymiany uszkodzonych elementów. Poniżej lista szybkich praktyk:

- regularnie kontroluj poziom deskowania;

- upewnij się, że podpory są ustawione na stabilnym podłożu;

- stosuj materiały o odpowiedniej nośności i odporności na warunki atmosferyczne.

Cena i dostępność desek na szalunek stropu

Kwestia cen i dostępności to często decydujący czynnik, zwłaszcza przy projektach o ograniczonym budżecie. Z naszych obserwacji wynika, że ceny desek sosnowych i świerkowych wahają się zwykle w przedziale 16–28 PLN/m², podczas gdy OSB i sklejka wodoodporna plasują się w zakresie 28–70 PLN/m², w zależności od grubości i formatu. Dostępność materiałów bywa sezonowa, co warto uwzględnić przy planowaniu harmonogramu. W praktyce elastyczność w wyborze materiałów potrafi znacząco zredukować koszty i przyspieszyć prace.

Analizując rynek, warto rozważyć mieszanie materiałów w zależności od strefy deskowania: tańsze deski do mniej widocznych fragmentów i droższe, o większej trwałości, w miejscach narażonych na większe obciążenie lub wilgoć. Dodatkowo, warto mieć zaplanowane alternatywy – na wypadek braku dostępu do surowców – aby uniknąć przestojów. W praktyce najlepiej jest zestawić kilka ofert od lokalnych dostawców i porównać całkowity koszt w czasie cyklu prac, wliczając transport i ewentualne składowanie. W razie potrzeby mogę pomóc w stworzeniu krótkiego zestawienia ofert uwzględniającego Twoje parametry konstrukcji.

Wyczerpujący tekst na temat tematu

W niniejszym artykule staramy się przekazać praktyczną wiedzę, którą można od razu zastosować w pracy na placu. Rozmawiamy o wymiarach, rodzajach, wilgotności, łączeniu i zabezpieczaniu deskowania oraz o opłacalności poszczególnych rozwiązań. Każdy rozdział zaczyna się od kluczowych informacji, które następnie rozwijamy, aby czytelnik mógł podjąć świadome decyzje. Z naszego doświadczenia wynika, że spójność i planowanie to połowa sukcesu w projektach deskowania stropu. Zawsze pamiętajmy: solidne deskowanie to fundament bezpiecznej i skutecznej wylewki betonu.

Wymiar i grubość desek do szalunku stropu

Najważniejsze wartości to grubość i długość, bo od nich zależy nośność i stabilność deskowania. W praktyce większość projektów domowych operuje na deskowaniu 25 mm grubości z długościami 2,4–3 m. Takie zestawienie zapewnia wystarczającą wytrzymałość przy standardowych obciążeniach i łatwość transportu. Dla wyjątkowo dużych rozpiętości lub wysokich obciążeń warto rozważyć 30 mm grubości lub używanie OSB, które w takim układzie lepiej rozpłaszcza nacisk. Każda decyzja powinna uwzględniać szczegóły konstrukcyjne i lokalne warunki.

W praktyce, długość desek ma bezpośredni wpływ na liczbę połączeń i możliwość stabilnego utrzymania formy. Najczęściej stosujemy długości 2,4 m i 3 m, aby zredukować konieczność cięcia w trakcie prac. Czasami warto zastosować kombinację dwóch długości w jednym segmencie, by dopasować do konkretnego rozstawu podpór i uniknąć niepotrzebnych przerw. Poniżej szybka lista dobrych praktyk:

- zdefiniuj rozpiętość między podporami na samym początku;

- wybierz grubość materiału zgodnie z obciążeniem i warunkami pracy;

- orderedzaj zapas długości na ewentualne cięcia i korekty;

- uwzględnij format deskowania i możliwość powtórnego użycia materiału w kolejnych etapach.

Podsumowując, dopasowanie wymiarów do projektu to nie tylko kwestie techniczne, ale także planowanie logistyki i zasobów. Dzięki temu prace przebiegają płynnie, a beton ma lepszą powierzchnię wyjściową. W praktyce warto skonsultować plan deskowania z doświadczonymi wykonawcami i przygotować warianty zapasowe na wypadek zmian w projekcie lub warunków pogodowych. Celem jest dedykowany zestaw desek, który zapewni stabilność bez niepotrzebnych kosztów w topowych momentach prac.

Rodzaje desek na szalunek stropu

W praktyce konstrukcyjnej mamy do wyboru kilka podstawowych rodzajów desek. Najpopularniejsze to deska sosnowa i deska świerkowa — ekonomiczne i łatwe w obróbce, które dobrze sprawdzają się w standardowych warunkach. W projektach o wyższych wymaganiach warto sięgnąć po OSB lub sklejkę wodoodporną, które zapewniają większą stabilność i mniejszą podatność na odkształcenia. Wybór zależy od rozkładu obciążeń, wilgotności i budżetu.

Deska sosnowa 25x150mm to klasyczny wybór do lekkiego deskowania; jej obrań i wytrzymałość są wystarczające przy standardowych pracach. Deska świerkowa, nieco tańsza i łatwiejsza w obróbce, bywa dobrą alternatywą dla mniejszych projektów. OSB oraz sklejka wodoodporna oferują większą stabilność na dłuższe okresy i przy większych obciążeniach, co pomaga ograniczyć odkształcenia i pozostawia gładką powierzchnię. Każdy materiał ma swoje plusy i minusy, które warto rozważyć w kontekście konkretnego projektu.

W praktyce dobór materiałów często idzie w parze z planem logistycznym i dostępnością. Jeśli chcesz ograniczyć koszty, rozważ zestawienie materiałów: tańsze deski sosnowe w mniej narażonych miejscach i OSB/sklejka w newralgicznych obszarach deskowania. Z drugiej strony, jeśli priorytetem jest szybkość i pogoda, OSB może okazać się najlepszym rozwiązaniem. W praktyce warto rozpoznać swoje priorytety i przygotować elastyczny plan zakupów, który uwzględnia zmienne warunki rynkowe.

Praktyczne wskazówki: przed zakupem sporządź prostą mapę deskowania, zaznaczając na niej, gdzie będą użyte które materiały. Dzięki temu łatwiej będzie zbalansować koszty i trwałość. W naszej praktyce często łączymy materiały, aby uzyskać optymalny efekt – na przykład OSB w miejscach gdzie liczy się odporność na odkształcenia, a sosna w strefach mniej obciążonych. Takie podejście pozwala zoptymalizować pracę oraz utrzymać koszty pod kontrolą.

Wilgotność i impregnacja desek szalunkowych

Wilgotność konsekwentnie wpływa na stabilność deskowania. W praktyce dążymy do materiałów o wilgotności 8–15%, aby ograniczyć skurcze i pęknięcia po wylaniu. Deski o wilgotności przekraczającej 20% mogą prowadzić do odkształceń powierzchni, co z kolei komplikuje uzyskanie dobrej jakości wylewki. Dlatego w naszej praktyce priorytetem jest kontrola wilgotności materiału przed użyciem, a także uniknięcie długotrwałego magazynowania w wilgotnym otoczeniu.

Impregnacja w kontekście szalunku ma ograniczone zastosowanie; najważniejsze są właściwości materiału i jego odporność na wilgoć. W praktyce sklejka wodoodporna już na etapie produkcji jest zabezpieczona przed wodą, co ogranicza wchłanianie wilgoci podczas wylewki. Deski sosnowe i świerkowe mogą zyskać na impregnacji powierzchniowej – w formie bezpiecznych środków chroniących przed pleśnią – które nie wpływają negatywnie na strukturę deskowania. Jednak impregnat nie zastąpi właściwego doboru wilgotności i prawidłowego magazynowania.

Przechowywanie desek ma wpływ na ich wilgotność i trwałość. Najlepiej składować je w suchym, przewiewnym miejscu, z dala od podmokłych powierzchni i źródeł wody. Deski powinny być ułożone w stosy z odstępem, aby umożliwić cyrkulację powietrza i ograniczyć kondensację. W praktyce warto monitorować wilgotność w magazynie i wykonywać krótkie testy wilgotności na wybranych elementach przed użyciem na budowie. Dzięki temu minimalizujemy ryzyko odkształceń i uzyskujemy równomierne wyniki deskowania.

Odporność na ścieranie i trwałość deskowania

Trwałość deskowania zależy od materiału, jakości obróbki i sposobu użytkowania. Deski sosnowe i świerkowe są tańsze i łatwe w obróbce, ale mogą szybciej ulegać zużyciu na obciążonych elementach deskowania. OSB i sklejka wodoodporna zapewniają lepszą stabilność powierzchni i są mniej podatne na odkształcenia podczas dłuższych prac, co w praktyce przekłada się na mniejsze ryzyko powstawania nierówności na powierzchni betonu. W projektach o wysokim obciążeniu warto rozważyć deski o większej wytrzymałości i mniejszym zużyciu na skutek tarcia betonu.

W praktyce warto obserwować stan deskowania i wymieniać uszkodzone elementy zanim doprowadzą do problemów z wylewką. Wymiana wadliwych desek to często najtańsza i najskuteczniejsza metoda utrzymania jakości. Z naszego doświadczenia wynika, że praca z materiałami o wysokiej trwałości zyskuje na efektywności, a to z kolei wpływa na tempo prac i koszty całkowite. Dodatkowo warto zwrócić uwagę na gładkość powierzchni deskowania – nierówności przenoszone do betonu tworzą defekty wykończenia, których naprawa bywa kosztowna.

Podsumowując, wybór materiału i jego trwałość to nie tylko koszt początkowy, lecz również koszty w trakcie prac i późniejszy efekt końcowy. Dzięki naszej praktyce, spojrzenie na deskowanie z perspektywy trwałości i zużycia pozwala podejmować lepsze decyzje, które przynoszą długookresowe korzyści. Zawsze warto ocenić, czy inwestycja w droższy materiał zwróci się w krótszym czasie montażu i lepszym efekcie końcowym.

Sposoby łączenia desk szalunkowych

Łączenia desk szalunkowych to kluczowy element stabilności całej konstrukcji. Najczęściej stosujemy połączenia na zakład i na język–rowek, a także różne rodzaje łączników i gwoździ. W praktyce, sposób łączenia wpływa na szybkość montażu oraz na wytrzymałość deskowania w momencie wylewania betonu. Z naszego doświadczenia wynika, że odpowiedni dobór łączeń ogranicza ryzyko przemieszczeń i utratę jakości wylewki, a także ułatwia demontaż po wygojeniu.

W praktyce warto rozdzielać etapy łączeń według materiału deskowania. Dla deskowania z desek sosnowych i świerkowych połączenia na zakład z dodatkowymi klinami mogą zapewnić stabilność, natomiast dla OSB i sklejki wodoodpornej często wybieramy szybkie złączki, aby skrócić czas montażu. W praktyce im lepiej dopasujemy technikę łączeń do materiału, tym mniej zaplanowanych poprawek. Poniżej krótkie wskazówki:

- dobieraj łączniki odpowiednie do materiału deskowania;

- unikanie nadmiernego dokręcania, które może uszkodzić krawędzie;

- testuj różne metody łączeń w małych fragmentach przed pracą na całej powierzchni;

- uwzględniaj wpływ łączeń na wytrzymałość całego systemu deskowania.

Praktyczne obserwacje pokazują, że łączenia na język–rowek w kombinacji z wkrętami ogólnymi często zapewniają dobre połączenie między deskami przy jednoczesnym łatwiejszym demontażu po zakończeniu prac. Jednak w przypadku mocniejszych łączeń i większych obciążeń zawodzą one rzadszymi przygotowaniami i większym doświadczeniem. W praktyce warto testować kilka opcji na fragmencie deskowania, by znaleźć optymalny zestaw dla konkretnej konstrukcji i warunków.

Mocowanie i zabezpieczenie desk szalunkowych

Mocowanie desk szalunkowych obejmuje podpory, kliny, łączniki i gwoździe. W praktyce odpowiednie rozmieszczenie i mocowanie minimalizują ryzyko przemieszczeń podczas wylewania betonu, co przekłada się na równość powierzchni oraz bezpieczeństwo pracy. Z naszych obserwacji wynika, że prawidłowe rozmieszczenie podpór oraz zastosowanie dodatkowych klinów redukuje ugięcia deskowania, co w praktyce oznacza mniej poprawek i szybszą realizację zadań.

Bezpieczeństwo to kolejny aspekt, który nie może zostać zaniedbany. Należy dbać o stabilność całego systemu, a także zapewnić, że złącza i mocowania nie wystają poza powierzchnię deskowania, co mogłoby uszkodzić sklejkę lub deski podczas wylewania. W praktyce warto stosować systemy z mocowaniami z odpowiednimi certyfikatami i sprawdzonymi parametrami wytrzymałościowymi. Dzięki temu unikamy nieprzewidzianych sytuacji, które mogą opóźnić projekt i zwiększyć koszty.

Przetestujmy kilka praktycznych kroków:

- sprawdź trwałość podparć i ich stabilność na podłożu;

- dobierz mocowania dopasowane do materiału deskowania;

- regularnie kontroluj stan mocowań i dedykowanych elementów zabezpieczających;

- po zakończeniu prac zabezpiecz deskowanie przed uszkodzeniami podczas demontażu.

W praktyce skuteczne mocowanie to także elastyczność planu, zdolność do szybkiej adaptacji do warunków na placu i przejrzysta kontrola jakości. Dzięki odpowiedniemu systemowi mocowania i zabezpieczenia deskowanie stanowi stabilny fundament dla bezpiecznego i precyzyjnego wylewu. Powyższe wskazówki pomagają utrzymać projekty w ramach zaplanowanego budżetu i harmonogramu, bez zbędnych przestojów.

Wreszcie, warto podkreślić, że każdy projekt jest inny, a dobór systemu mocowania zależy od wielu czynników, takich jak planowana wysokość piętra, rodzaj betonu, warunki atmosferyczne i dostępność materiałów. Z naszej praktyki wynika, że elastyczność i przygotowanego planu działania są kluczowe dla szybkiego i skutecznego deskowania. W razie potrzeby mogę pomóc w dopasowaniu konkretnych mocowań do Twojego projektu i lokalnych realiów rynkowych.

jakie deski na szalunek stropu

-

Jakie deski najlepiej nadają się na szalunek stropu?

Najlepiej sprawdzają się deski szalunkowe z drewna iglastego, takich jak sosna lub świerk, o grubości około 25–28 mm i szerokości 150–200 mm. Wilgotność drewna powinna wynosić około 15–20%, a deski powinny być w dobrej kondycji bez widocznych pęknięć i sęków w strefie styku z betonem. Deski mogą być impregnowane lub zabezpieczone przed nasiąkaniem, a powierzchnia powinna być gładka lub pokryta materiałem ułatwiającym wyjęcie formy.

-

Czy lepiej użyć OSB lub sklejki zamiast desek lite do szalunku?

Tak, OSB-3 lub wysokiej jakości sklejka o grubości 18–22 mm jest popularnym wyborem do szalunków. Materiały te gwarantują gładką powierzchnię i większą równomierność wytrzymałości, a także lepiej znoszą wilgoć. Należy zapewnić mocniejsze usztywnienie i odpowiednie podparcia dla betonu.

-

Jak przygotować deski przed użyciem w szalunku?

Przed montażem należy ocenić wilgotność drewna, sprawdzić powierzchnie i w razie potrzeby zeszlifować nierówności. Deski powinny być suche i czyste. Na powierzchnię można nałożyć środek ułatwiający wyjęcie formy zgodnie z instrukcją producenta.

-

Jak długo można ponownie używać desek szalunkowych i jak je przechowywać?

Trwałość zależy od stanu desek. Zwykle deski szalunkowe można wykorzystać kilkakrotnie, o ile nie ma na nich widocznych uszkodzeń. Przechowuj je w suchym, przewiewnym miejscu, pod dachem, na odpowiednich podkładkach, z dala od ziemi i bez kontaktu z wilgocią.