Na jaką wysokość kłaść płytki w kotłowni? Poradnik 2025

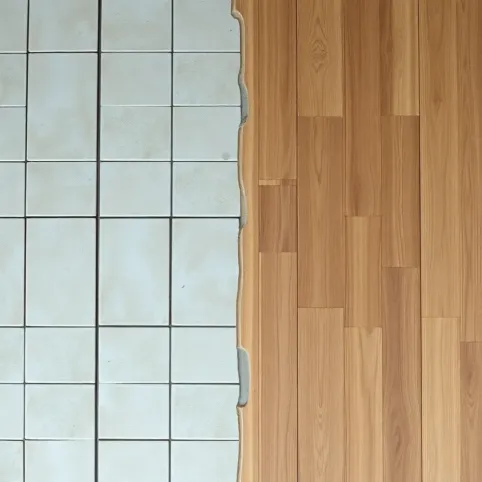

Zapomniana kotłownia, często traktowana po macoszemu, kryje w sobie niemałe wyzwania praktyczne i estetyczne. Jedno z kluczowych pytań podczas jej remontu to: na jaką wysokość płytki w kotłowni powinny sięgać, aby zapewnić optymalną ochronę i funkcjonalność? Wbrew pozorom, nie ma jednej świętej zasady, ale standardowa, sprawdzona wysokość to zazwyczaj 150 centymetrów, czasem więcej, w zależności od potrzeb.

- Dlaczego wysokość płytek ma znaczenie w kotłowni?

- Czynniki wpływające na wybór wysokości płytek

- Wysokość płytek a ochrona przed wilgocią i zabrudzeniami

- Kiedy rozważyć pełną wysokość płytek?

Analizując setki projektów i rozmów z wykonawcami, wyklarowały się pewne standardy i preferencje dotyczące tego, na jaką wysokość płytki są zazwyczaj kładzione w kotłowniach. To nie twarde prawo, ale raczej obserwacje rynkowe, które pomagają zrozumieć, co jest powszechnie akceptowane i dlaczego. Poniżej przedstawiamy zbiór typowych rozwiązań wraz z ich charakterystyką, oparty na danych zbiorczych z lat 2020-2023:

| Wysokość [m] | Orientacyjny Zakres Kosztów Materiału (standardowa płytka gresowa 60x60 cm, 40-60 zł/m²) + Klej/Fuga | Dominujące Uzasadnienie Wyboru |

|---|---|---|

| 0.8 - 1.0 m (ok. 3-4 rzędów płytek 30x60 cm) | Ok. 50 - 90 zł/m² (materiał + chemia) | Minimalna ochrona przeciwko rozchlapywaniu wody z podłogi, łatwość czyszczenia dolnych partii ścian, najniższy koszt inwestycji. |

| 1.5 - 1.8 m (do wysokości dłoni podniesionej na wyprostowanej ręce, standardowa wysokość montażu wielu elementów instalacji) | Ok. 60 - 100 zł/m² (materiał + chemia) | Najczęstszy kompromis między kosztem a ochroną; zabezpiecza przed większością potencjalnych źródeł wilgoci i zabrudzeń na średniej wysokości (np. armatura, drobne wycieki). |

| 2.0 - 2.2 m (do wysokości futryny drzwi lub górnych elementów kotła) | Ok. 70 - 120 zł/m² (materiał + chemia) | Stosowane, gdy w kotłowni znajduje się dużo rurociągów prowadzonych wyżej, lub w przypadku większego ryzyka wystąpienia wilgoci w wyższych partiach, np. w kotłowniach na paliwo stałe z dużym zapyleniem. |

| Pełna wysokość (do sufitu) | Ok. 80 - 150+ zł/m² (materiał + chemia) | W pomieszczeniach o bardzo wysokiej wilgotności, ryzyku zalania całej przestrzeni, gdzie wymagana jest maksymalna higiena, lub w przypadku estetyki "czystego" pomieszczenia technicznego. |

Ten przegląd pokazuje, że wybór wysokości układania płytek nie jest arbitralny, ale wynika z analizy potencjalnych zagrożeń i funkcji pomieszczenia. Standardowy zakres 1.5-1.8 metra to złoty środek dla większości domowych kotłowni, chroniący przed typowymi problemami bez nadmiernych kosztów. Decyzje o zwiększeniu zasięgu płytek podyktowane są zazwyczaj konkretnymi warunkami panującymi w danym miejscu lub większym budżetem inwestora.

Dlaczego wysokość płytek ma znaczenie w kotłowni?

Decyzja o tym, na jaką wysokość ułożyć płytki w kotłowni, to znacznie więcej niż tylko wybór estetyczny czy kwestia wykończenia. Jest to strategiczna decyzja dotycząca funkcjonalności i trwałości pomieszczenia, które stanowi serce naszego systemu grzewczego. Ignorowanie tego aspektu to proszenie się o przyszłe kłopoty, które mogą być kosztowne i czasochłonne w naprawie.

Zobacz także: Do jakiej wysokości kłaść płytki w łazience w 2025 roku?

Głównym powodem kładzenia płytek w kotłowni jest ich zdolność do zapewnienia solidnej ochrony przed wilgocią i zabrudzeniem. Ściany w pomieszczeniach technicznych, takich jak kotłownia, są nieustannie narażone na czynniki, których nie znajdziemy w typowych pomieszczeniach mieszkalnych. Mówimy tu o potencjalnych wyciekach z rur, kondensacji, rozchlapywaniu wody podczas czyszczenia czy pracy urządzeń, a także o osiadaniu kurzu, pyłu czy sadzy w przypadku kotłów na paliwo stałe.

Zwykła ściana pomalowana farbą, nawet lateksową czy akrylową, w starciu z permanentną lub intensywną wilgocią, prędzej czy później kapituluje. Farba zaczyna pękać, łuszczyć się, tynk nasiąka wodą, co tworzy idealne warunki do rozwoju pleśni i grzybów. Taki scenariusz nie tylko rujnuje wygląd pomieszczenia, ale może również wpływać negatywnie na jakość powietrza i zdrowie mieszkańców.

Płytki ceramiczne, gresowe czy inne odpowiednio dobrane okładziny ścienne stanowią barierę nie do przejścia dla wody i większości zabrudzeń. Ich powierzchnia jest nienasiąkliwa, a jeśli zostaną prawidłowo położone z użyciem właściwego kleju i fugi (być może epoksydowej w miejscach krytycznych), skutecznie zabezpieczą ścianę pod spodem. Wysokość ułożenia tej bariery ma bezpośrednie przełożenie na to, jaki obszar ściany jest chroniony przed tymi zagrożeniami.

Zobacz także: Wysokość Płytki z Klejem: Jaka Jest Prawidłowa Grubość w 2025?

Ważna jest również długowieczność instalacji. Kotłownia to przestrzeń, w której znajdują się liczne rurociągi, zawory, pompy i inne elementy hydrauliczne czy grzewcze. Elementy te, nawet nowe, mogą z czasem ulec drobnym wyciekom. Cieknący powoli zawór na wysokości 1.5 metra będzie niewinnym problemem do wytarcia na powierzchni płytki, podczas gdy na tynku stworzy zaciek, uszkodzi wykończenie i może doprowadzić do zawilgocenia ściany konstrukcyjnej.

Każdy centymetr kwadratowy ściany pokryty płytkami w kotłowni to mniejszy obszar narażony na szkodliwe działanie czynników zewnętrznych. Wyższa okładzina ścienna to po prostu większy obszar bezpieczeństwa dla samej ściany, ale także pośrednio dla elementów instalacji zamontowanych na tej ścianie lub w jej pobliżu.

Kotłownie na paliwa stałe, takie jak węgiel czy drewno, generują ogromne ilości pyłu i sadzy. Sprzątanie tych pomieszczeń, choć konieczne dla bezpieczeństwa i wydajności, jest utrapieniem, gdy ściany pokryte są tylko farbą. Pył wnika w porowatą powierzchnię tynku i farby, tworząc trudne do usunięcia zabrudzenia. Płytki o gładkiej powierzchni pozwalają na szybkie i skuteczne wyczyszczenie ścian, nawet z najbardziej uciążliwych zanieczyszczeń.

Zobacz także: Płytki w małej łazience: Jak wysoko kłaść dla najlepszego efektu (2025)

Łatwość czyszczenia przekłada się bezpośrednio na komfort użytkowania pomieszczenia i możliwość utrzymania go w należytym porządku. W dobrze zabezpieczonej kotłowni czyszczenie to szybkie przetarcie wilgotną szmatką, a nie walka z plamami i zaciekami wżartymi w ścianę. To niby detal, a jednak znacząco wpływa na codzienność i estetykę miejsca, które często odwiedzamy, nawet jeśli tylko na chwilę.

Płytki stanowią również pewną ochronę mechaniczną. Choć kotłownia rzadko służy jako plac zabaw, podczas prac konserwacyjnych, napraw czy nawet wnoszenia opału, łatwo o przypadkowe uderzenie w ścianę. Solidna płytka gresowa jest znacznie odporniejsza na zarysowania, otarcia czy uderzenia niż pomalowana płyta gipsowo-kartonowa czy tynk. Każdy centymetr ściany pokryty płytkami w krytycznych strefach (np. przy drzwiach, przy składzie opału, w pobliżu ruchomych elementów) minimalizuje ryzyko uszkodzenia ściany właściwej.

Zobacz także: Do jakiej wysokości płytki w WC? Praktyczny przewodnik po wyborze (2025)

Odpowiednio dobrana wysokość płytek to również aspekt estetyki funkcjonalnej. Choć kotłownia to zazwyczaj pomieszczenie gospodarcze, porządek i czystość wpływają na ogólne postrzeganie domu. Schludnie wykończone, czyste ściany z płytek sprawiają, że pomieszczenie wygląda na zadbane i profesjonalnie wykonane. To małe "upgrade", które często pomijamy, a które realnie podnosi standard użytkowy i wizualny pomieszczenia technicznego.

Rozumiejąc te podstawowe funkcje – ochrona przed wilgocią, zabrudzeniami, łatwość utrzymania czystości, ochrona mechaniczna – zaczynamy dostrzegać, dlaczego kwestia "na jaką wysokość" jest tak istotna. Każdy dodatkowy decymetr płytki na ścianie zwiększa obszar tej ochrony, minimalizując ryzyko uszkodzenia mniej odpornych materiałów budowlanych poniżej poziomu okładziny. To kalkulacja ryzyka vs. kosztu, ale także wygody i spokoju ducha na lata.

Czynniki wpływające na wybór wysokości płytek

Decyzja o tym, na jaką wysokość płytki w kotłowni powinny sięgnąć, nigdy nie jest podejmowana w oderwaniu od realiów panujących w konkretnym budynku i pomieszczeniu. Istnieje cały wachlarz czynników, które należy wziąć pod uwagę, aby znaleźć optymalne rozwiązanie, które będzie funkcjonalne, trwałe i ekonomiczne. Zignorowanie choćby jednego z nich może skutkować niedopasowaniem wykończenia do faktycznych potrzeb.

Zobacz także: Płytki na wysoki połysk czym myć w 2025 roku?

Pierwszym i fundamentalnym czynnikiem jest typ systemu grzewczego. Kotłownia z nowoczesnym kotłem gazowym kondensacyjnym, pracującym w obiegu zamkniętym, generuje inne ryzyka niż kotłownia z tradycyjnym kotłem na paliwo stałe. W przypadku gazu, głównymi zagrożeniami są potencjalne wycieki wody z instalacji (choć rzadsze i często mniej brudzące) czy kondensat. Kotły na węgiel, pellet czy drewno to zaś synonim pyłu, sadzy i konieczności częstszego sprzątania z bardziej agresywnymi zanieczyszczeniami. Różnice te dyktują potrzebny poziom ochrony i tym samym wpływają na to, na jaką wysokość płytki w kotłowni są kładzione.

Lokalizacja i układ instalacji hydraulicznej i grzewczej na ścianach to kolejny kluczowy element. Czy większość rur, zaworów, filtrów i innych elementów znajduje się nisko, czy może wije się pod sufitem? Standardowa wysokość 1.5-1.8 m często pokrywa większość elementów zamontowanych na wysokości "roboczej", do której mamy łatwy dostęp. Jeżeli jednak w kotłowni mamy skomplikowany węzeł instalacyjny prowadzony znacznie wyżej, sensowne staje się podniesienie poziomu płytek, aby zabezpieczyć ścianę również w tych miejscach, gdzie potencjalny wyciek może się zdarzyć.

Budżet i koszt realizacji to czynnik, którego nie da się pominąć. Im wyżej kładziemy płytki, tym więcej materiału (płytki, klej, fuga, grunt) zużyjemy i tym większy będzie koszt robocizny. Tynkowanie i malowanie ściany powyżej poziomu płytek jest zazwyczaj znacznie tańsze niż układanie na niej kolejnych metrów kwadratowych okładziny. Dlatego decyzja o pełnej wysokości często podyktowana jest nie tylko względami technicznymi, ale i dostępnymi środkami finansowymi, stanowiąc pewien luksus lub długoterminową inwestycję.

Wielkość i układ samej kotłowni mają znaczenie praktyczne. W małym pomieszczeniu, wyłożenie wszystkich ścian do pełnej wysokości może sprawić wrażenie klaustrofobii, choć zapewnia maksymalną ochronę. W dużej kotłowni, gdzie poszczególne strefy mają różne funkcje (np. strefa kotła, strefa składowania paliwa, strefa zasobnika wody), można rozważyć zróżnicowanie wysokości płytek, dostosowując je do specyfiki danej części pomieszczenia, co również wpłynie na to, na jaką wysokość płytki w kotłowni ostatecznie trafią.

Obecność odpływu podłogowego w kotłowni to sygnał, że pomieszczenie to jest zaprojektowane do znoszenia większych ilości wody. W takiej sytuacji, ryzyko zalania jest z założenia większe (nawet jeśli odpływ ma na celu temu zapobiec), co może być argumentem za podniesieniem poziomu płytek lub nawet wyłożeniem pomieszczenia w całości, aby ułatwić odprowadzenie wody i zabezpieczyć ściany w przypadku awarii hydraulicznej lub pożarowej (zalanie po gaszeniu).

Jakość powietrza i poziom zapylenia w kotłowni, zwłaszcza w przypadku kotłów na paliwo stałe lub biomasę, są bezpośrednim wskaźnikiem tego, jak intensywnie ściany będą brudzone. Tam, gdzie pył i sadza są wszechobecne, wyższa okładzina ceramiczna lub gresowa to nie fanaberia, ale konieczność. Pozwala to na efektywne sprzątanie i utrzymanie pomieszczenia w akceptowalnej czystości, co jest trudne do osiągnięcia przy malowanych ścianach, w które brud wnika głęboko.

Nie bez znaczenia są również indywidualne preferencje i wizja estetyczna inwestora. Chociaż kotłownia jest pomieszczeniem technicznym, niektórzy właściciele domów chcą, aby wszystkie przestrzenie były dopracowane w najmniejszym szczególe, łącznie z pomieszczeniami gospodarczymi. Czysto wyłożona płytkami kotłownia do pewnej wysokości lub w całości po prostu wygląda schludnie i "profesjonalnie", nawet jeśli jedynymi gośćmi są tam pracownicy serwisu.

Typ zastosowanych materiałów wykończeniowych powyżej poziomu płytek również może wpłynąć na decyzję o ich wysokości. Jeżeli ściana powyżej płytek ma być jedynie malowana, wówczas istotne jest, aby płytki chroniły tę mniej odporną na wilgoć i zabrudzenia powierzchnię w kluczowych obszarach. Gdyby zaś góra ściany miała być wykończona innym, bardziej odpornym materiałem, potrzeba kładzenia płytek bardzo wysoko może być mniejsza.

Podsumowując, wybór optymalnej wysokości płytek w kotłowni wymaga przemyślenia kilku aspektów: charakteru systemu grzewczego, rozmieszczenia instalacji, możliwości finansowych, specyfiki pomieszczenia, potencjalnych potencjalne źródła zagrożeń (woda, brud, pył), a także tego, jaki poziom higieny i łatwości sprzątania chcemy osiągnąć. Tylko całościowe spojrzenie na te czynniki pozwala podjąć właściwą decyzję.

Wysokość płytek a ochrona przed wilgocią i zabrudzeniami

Sercem decyzji o tym, na jaką wysokość płytki w kotłowni mają zostać położone, jest zapewnienie solidnej bariery ochronnej. Wilgoć i zabrudzenia to dwaj najwięksi wrogowie każdej konstrukcji budowlanej, a pomieszczenie takie jak kotłownia, ze specyfiką swojej pracy i często surowymi warunkami, jest na ich działanie szczególnie narażone. Płytki, w przeciwieństwie do większości innych materiałów wykończeniowych stosowanych na ścianach, oferują wyjątkową odporność na te czynniki.

Szczególna ochrona przed wilgocią jest priorytetem numer jeden. Skąd bierze się woda w kotłowni? To nie tylko przypadkowe rozchlapania z wiadra czy mokrego mopa podczas sprzątania, co jest oczywiście podstawowym scenariuszem i argumentem za położeniem płytek przynajmniej na kilkadziesiąt centymetrów nad podłogą. Ryzyko jest znacznie szersze.

Pompy cyrkulacyjne, zawory bezpieczeństwa, naczynia wzbiorcze, odpowietrzniki, czy wreszcie sam kocioł i rurociągi – wszystkie te elementy instalacji hydraulicznej są potencjalnymi punktami wycieku. Mikro wyciek z uszczelki, powolne kapanie z lekko nieszczelnego gwintu, kondensacja na powierzchniach zimnych rur w ciepłym pomieszczeniu, a w najgorszym razie, awaria prowadząca do nagłego uwolnienia znacznej ilości wody – to wszystko sytuacje, w których płytki na ścianie są bezcenne.

Jeżeli wyciek nastąpi na wysokości 1.5 metra i ściana w tym miejscu będzie pokryta tylko farbą, woda błyskawicznie w nią wsiąknie. Spenetruje tynk, dotrze do muru, a w przypadku płyt gipsowo-kartonowych, doprowadzi do ich nieodwracalnego zniszczenia. Pleśń pojawi się szybko, a usunięcie szkody będzie wymagało kucia, suszenia i ponownego wykańczania. Zdarzały się przypadki, gdzie drobny, niezauważony na czas wyciek z rur ukrytych za ścianą prowadził do zagrzybienia sporego jej fragmentu, a nawet sąsiadujących pomieszczeń.

Płytka tworzy powierzchnię nieprzepuszczalną. Woda, która na nią trafi, po prostu po niej spływa, zbierając się na podłodze, skąd (miejmy nadzieję, że dzięki obecności odpływu) może zostać odprowadzona. Kluczowe jest więc, aby strefa potencjalnego wycieku, obejmująca najważniejsze elementy instalacji na ścianie, znajdowała się poniżej górnej krawędzi płytki. Typowa wysokość 1.5-1.8 metra pokrywa większość kluczowej armatury, zabezpieczając ścianę przed typowymi awariami na tej wysokości.

Równie ważnym aspektem jest skuteczne zabezpieczenie przed zabrudzeniami. Kotłownia to z definicji pomieszczenie użytkowe, często kojarzone z brudem – i słusznie, zwłaszcza przy kotłach na paliwa stałe. Pył z opału, sadza osiadająca na wszystkim, brudne ślady rąk podczas manipulacji przy piecu czy kominie, a także ogólne zapylenie budowlane czy warsztatowe, jeśli kotłownia pełni też funkcję pomieszczenia technicznego.

Sadza i pył węglowy mają tendencję do wnikania w porowatą strukturę farby i tynku, tworząc trudne do usunięcia, smoliste plamy. Po pewnym czasie ściany wyglądają zaniedbanie i brudno, a próby intensywnego szorowania mogą uszkodzić farbę lub tynk. Jest to walka z wiatrakami, która zniechęca do utrzymania porządku.

Powierzchnia płytek jest gładka (choć są też płytki strukturalne, ale w kotłowni raczej unika się tych bardzo chropowatych na ścianach) i łatwo zmywalna. Brud, kurz i sadza osadzają się na powierzchni, ale nie wnikają w głąb. Do ich usunięcia wystarczy zazwyczaj wilgotna szmatka, a w przypadku trudniejszych zabrudzeń, delikatne detergenty. Czyste ściany w kotłowni nie tylko wyglądają lepiej, ale także są bezpieczniejsze – nagromadzony pył w pewnych warunkach może stanowić zagrożenie pożarowe, zwłaszcza w pobliżu gorących elementów systemu grzewczego.

Łatwość czyszczenia to argument, który często przesądza o wyborze płytek, a wysokość kładzenia decyduje o tym, jak duży obszar zyska tę praktyczną cechę. Sprzątanie kotłowni to nieunikniona czynność. Możliwość szybkiego przetarcia ścian na wysokości operacyjnej (tam, gdzie najczęściej dotykamy ścian, manipulujemy przy urządzeniach) czy w strefie najwyższego zapylenia (wokół kotła na paliwo stałe) realnie oszczędza czas i wysiłek. W ten sposób płytki podnoszą komfort użytkowania pomieszczenia, które z definicji jest intensywnie eksploatowane.

Dodatkowo, płytki mogą chronić przed plamami oleju, smarów czy innych substancji chemicznych, które mogą pojawić się podczas prac konserwacyjnych przy kotle czy pompach. Standardowe farby są często wrażliwe na tego typu zabrudzenia, podczas gdy gres czy odpowiednio szkliwiona ceramika charakteryzują się dobrą odpornością chemiczną. Wysokość pokrycia ścian płytkami w pobliżu maszyn (pomp, wentylatorów) lub w miejscach składowania środków technicznych (np. płyny do czyszczenia) jest w tym kontekście bardzo uzasadniona.

Zatem, wybierając na jaką wysokość płytki w kotłowni zostaną położone, musimy oszacować poziom ryzyka związanego z wilgocią (rodzaj instalacji, wiek, kondensacja) i typem zabrudzeń (paliwo stałe, zapylenie). Standardowe 1.5 metra to często poziom bezpieczeństwa, który ogarnia większość typowych scenariuszy. Wyższa okładzina to odpowiedź na ponadprzeciętne ryzyko lub chęć osiągnięcia maksymalnej łatwości w utrzymaniu sterylnej czystości.

Kiedy rozważyć pełną wysokość płytek?

W większości domowych kotłowni standardowe 1.5 do 1.8 metra płytek na ścianach jest wystarczającym rozwiązaniem, zapewniającym solidną ochronę przed typowymi zagrożeniami. Istnieją jednak sytuacje i warunki, które skłaniają, a czasem wręcz wymagają, zastosowania okładziny ceramicznej lub gresowej aż do samego sufitu. Decyzja o położeniu pełna wysokość płytek to zawsze znaczący wzrost kosztów, ale w określonych przypadkach jest to inwestycja uzasadniona i opłacalna w dłuższej perspektywie.

Głównym argumentem za wyłożeniem ścian płytkami do pełnej wysokości jest potrzeba zapewnienia Maksymalna ochrona przed wilgocią w pomieszczeniach o ponadprzeciętnym ryzyku zalania lub bardzo wysokiej wilgotności. Wyobraźmy sobie kotłownię zlokalizowaną w piwnicy, która ma historię podtopień lub po prostu znajduje się poniżej poziomu wód gruntowych i wymaga stałego odwodnienia. W takim miejscu każde podniesienie poziomu wody na podłodze grozi kontaktem ze ścianą na całej jej wysokości. Malowane ściany błyskawicznie nasiąkną wodą, co może prowadzić do poważnych problemów strukturalnych i rozwoju pleśni.

Pomieszczenia o wysokiej wilgotności, takie jak te, w których zainstalowano systemy wentylacyjne z odzyskiem ciepła (rekuperacja) generujące skropliny, czy też pomieszczenia w pobliżu basenów, saun, lub po prostu słabo wentylowane piwnice, również mogą wymagać pełnego zabezpieczenia ścian. Permanentne skraplanie się pary wodnej na zimnych powierzchniach ścian w takich miejscach będzie sukcesywnie niszczyć mniej odporne wykończenia. Płytki tworzą barierę nie do pokonania dla tej wilgoci.

Innym scenariuszem uzasadniającym pełną wysokość jest ryzyko wystąpienia awarii hydraulicznej o dużej skali. Choć myślimy o drobnych wyciekach na wysokości rur, zawsze istnieje (choć niewielkie) ryzyko pęknięcia głównego kolektora czy naczynia wzbiorczego pod ciśnieniem. Taka awaria może w krótkim czasie zalać całe pomieszczenie wodą pod ciśnieniem, bryzgającą na wszystkie strony. W takim przypadku tylko płytki na całej wysokości mogą skutecznie ochronić ściany przed masowym nasiąkaniem i zniszczeniem.

Obiekty, w których kotłownia pełni także funkcję techniczną lub magazynową, a jednocześnie wymagane są podwyższone standardy higieniczne, również mogą skłaniać do wyłożenia ścian w całości. Myślę tu o zapleczach restauracji, warsztatów, czy obiektach, gdzie przechowywane są materiały wrażliwe na kurz i wilgoć, a kotłownia nie jest hermetycznie oddzielona. Możliwość szybkiego i gruntownego umycia całej powierzchni ścian od podłogi do sufitu jest w takich miejscach nieoceniona.

Pełna wysokość płytek może być rozważona również ze względów czysto estetycznych i praktycznych. Taka jednolita powierzchnia od podłogi do sufitu daje wrażenie kompletności i sterylności. Co więcej, eliminuje konieczność wykańczania ściany powyżej linii płytek innym materiałem (np. farbą) i rozwiązywania problemu estetycznego połączenia tych dwóch powierzchni (np. listwą wykończeniową), a także uwalnia od przyszłej konieczności malowania fragmentu ściany pod sufitem. Jest to po prostu najtrwalsze i najbardziej bezobsługowe wykończenie ścian.

Kiedy planujemy, że kotłownia w przyszłości może zostać przebudowana lub rozbudowana, np. o dodatkowe instalacje lub większe urządzenia, pełne wyłożenie ścian płytkami od razu może uprościć przyszłe prace. Unikniemy sytuacji, gdzie nowe elementy instalacji muszą być montowane na niechronionym fragmencie ściany lub konieczności dokonywania patchworku z płytek. To rodzaj planowania długoterminowego, eliminującego przyszłe dylematy.

Jednakże, zanim podejmiemy decyzję o pełnym wyłożeniu ścian płytkami, musimy trzeźwo ocenić skalę potrzeb. Czy ryzyko zalania całej wysokości ściany jest realne i na tyle wysokie, aby usprawiedliwić znacznie wyższy koszt? Czy faktycznie potrzebujemy sterylnych warunków, które umożliwia mycie ścian na całej wysokości, czy standardowa ochrona do 1.8 metra będzie wystarczająca do utrzymania porządku?

Podsumowując, pełna wysokość płytek w kotłowni to rozwiązanie dla konkretnych, bardziej wymagających scenariuszy. Jest to optymalny wybór, gdy: Pomieszczenia o wysokiej wilgotności lub są narażone na znaczące podtopienia; standardy higieny muszą być bardzo wysokie; estetyka kompletnego i trwałego wykończenia jest priorytetem; lub gdy myślimy o tej przestrzeni jako o Długoterminowa inwestycja w maksymalną funkcjonalność i bezproblemowe utrzymanie przez wiele lat, niezależnie od przyszłych wydarzeń. W przeciwnych wypadkach, bardziej umiarkowana wysokość płytek w kotłowni często okazuje się zupełnie wystarczająca.