Podkład na metal 2025: Ochrona Antykorozyjna i Trwałość

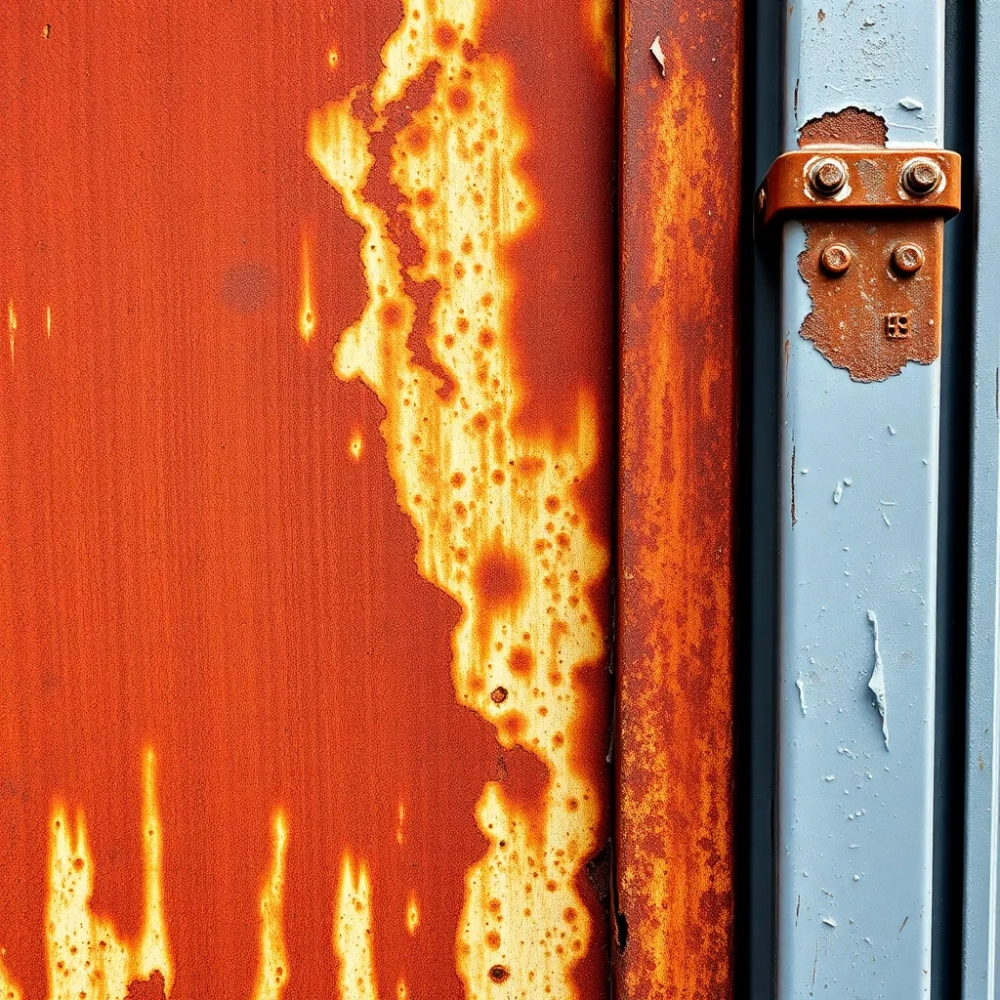

Zardzewiałe płoty, bramy, a nawet drzwi garażowe to prawdziwa zmora każdego właściciela nieruchomości. Rdza, niczym bezwzględny drapieżnik, podstępnie niszczy metal, prowadząc do jego nieodwracalnej degradacji. Na szczęście istnieje pewien sprzymierzeniec w walce z korozją – to właśnie Podkład na metal. Co tak naprawdę kryje się pod tym enigmatycznym pojęciem? W skrócie, jest to specjalistyczna powłoka, która ma za zadanie przygotować powierzchnię metalową do dalszej obróbki i przede wszystkim ochronić ją przed rdzą. Czy jesteś gotowy odkryć tajemnice tego niepozornego, a zarazem kluczowego produktu?

- Rodzaje podkładów antykorozyjnych do metalu

- Aplikacja podkładu na metal: Metody i przygotowanie podłoża

- Właściwości i zastosowanie podkładów z fosforanem cynku

- Porównanie podkładów 1K i 2K na metal – co wybrać?

- FAQ

Kiedy stajemy przed wyzwaniem zabezpieczenia metalowych konstrukcji, wybór odpowiedniego podkładu staje się kluczową decyzją. Na rynku dostępnych jest wiele produktów, ale kluczem do sukcesu jest zrozumienie ich specyfiki. Oto jak przedstawiają się wybrane cechy popularnych podkładów, ze szczególnym uwzględnieniem podkładu P201, który zyskuje na popularności dzięki swoim unikalnym właściwościom.

| Nazwa Produktu | Skład Chemiczny | Wydajność (m²/L) | Trwałość Ochrony (lata) | Zastosowanie w Środowisku | Przygotowanie Podłoża |

|---|---|---|---|---|---|

| Podkład P201 | Alkidowy z fosforanem cynku | Do 13 | Około 7 | Morskie, przemysłowe (C5) | Minimalne, wilgotne/skorodowane |

| Podkład Epoksydowy 2K | Epoksydowa żywica | 8-10 | 10+ | Bardzo agresywne, chemiczne | Bardzo dokładne |

| Podkład Akrylowy 1K | Żywice akrylowe | 10-12 | 3-5 | Środowisko umiarkowane | Standardowe |

| Podkład Fenolowy | Żywice fenolowe | 9-11 | 5-7 | Chemicznie agresywne | Dokładne |

Z przedstawionych danych wyraźnie wynika, że Podkład P201 wyróżnia się swoją uniwersalnością oraz możliwością aplikacji w mniej sprzyjających warunkach. Konieczność minimalnego przygotowania podłoża, nawet wilgotnego czy skorodowanego, to game changer w wielu projektach. Wykorzystanie technologii bazującej na oleju rybnym w P201 jest fascynujące, ponieważ tradycyjnie olej ten był używany w przemyśle do tworzenia ochronnych powłok, a tu widzimy jego współczesne zastosowanie, które radzi sobie w warunkach od klasy C3 do C5, to znaczy od środowiska miejskiego o umiarkowanym zanieczyszczeniu do przemysłowego o bardzo wysokim zanieczyszczeniu. To tak, jakbyś dostał do dyspozycji środek, który wybacza ci grzechy zaniedbania, a mimo to gwarantuje solidną ochronę.

Nie możemy zapomnieć o jego statusie „2w1”, który czyni go jednocześnie podkładem i nawierzchnią. To nie tylko oszczędność czasu, ale i pieniędzy, co w obecnych czasach, gdy każda złotówka jest na wagę złota, ma niebagatelne znaczenie. Gdy budżet jest napięty, a czas nagli, P201 staje się idealnym rozwiązaniem. To jak mieć dwa narzędzia w jednym, gdy próbujesz zreperować coś w domu – nieocenione. Jego wydajność, do 13 m² z litra, również przekłada się na niższe koszty, minimalizując zużycie materiału. Ostatecznie, inwestując w dobry podkład antykorozyjny, inwestujemy w spokój ducha i trwałość na lata, unikając konieczności częstych remontów i ponownego zabezpieczania.

Zobacz także: Farba podkładowa do metalu: jaka najlepsza?

Rodzaje podkładów antykorozyjnych do metalu

Gdy mówimy o podkładach antykorozyjnych do metalu, wkraczamy w świat chemii i inżynierii materiałowej, gdzie wybór odpowiedniego rozwiązania to nie loteria, lecz przemyślana strategia. Każdy podkład to złożona formuła, mająca na celu zapewnienie optymalnej ochrony przed siłami natury – głównie korozją, która, niczym złośliwy duch, potrafi zniszczyć nawet najbardziej solidne konstrukcje. Nie jest tajemnicą, że odpowiednio dobrany podkład na metal potrafi przedłużyć żywotność konstrukcji metalowej nawet o dekady, więc jest to decyzja, która naprawdę się opłaca. Wyobraźmy sobie starą, żeliwną bramę. Bez odpowiedniej ochrony, w ciągu kilku lat, zacznie rdzewieć, a po dekadzie będzie nadawała się tylko na złom. Zabezpieczona, będzie cieszyła oko przez długie lata. Wybór podkładu jest niczym dobór odpowiedniej zbroi dla wojownika – musi być skuteczna i dopasowana do warunków bitwy.

Na rynku dominuje kilka głównych rodzajów podkładów, a każdy z nich ma swoje unikalne cechy i obszary zastosowania. Najpopularniejsze to podkłady alkidowe, epoksydowe, poliuretanowe, akrylowe i, coraz częściej, te oparte na specyficznych związkach chemicznych, takich jak fosforan cynku. Podkłady alkidowe, do których należy P201, są cenione za swoją uniwersalność, łatwość aplikacji oraz dobrą przyczepność. Stanowią doskonały wybór dla wielu zastosowań domowych i przemysłowych. P201, będący modyfikowanym alkidem z fosforanem cynku, jest przeznaczony do stali i żeliwa. Co ważne, podkłady z wysoką zawartością fosforanu cynku, jak właśnie P201, to gwarancja zwiększonej ochrony antykorozyjnej. Ten składnik działa jak tarcza, skutecznie neutralizując procesy korozji. P201 charakteryzuje się znacznie wyższą odpornością na korozję niż standardowe, jednoskładnikowe grunty. To jak porównywanie solidnej latarni morskiej do zwykłej latarki – obydwa świecą, ale tylko jedna jest w stanie przetrwać potężny sztorm na morzu. Dzięki temu P201 świetnie sprawdza się nawet w środowisku morskim i przybrzeżnym, czyli tam, gdzie sól i wilgoć bezlitośnie atakują metal.

Warto zwrócić uwagę na specjalne zastosowania. Farby podkładowe antykorozyjne P201 są zalecane do ochrony szerokiej gamy metalowych elementów, od płotów i bram, przez drzwi garażowe, aż po klatki schodowe, barierki czy schody przeciwpożarowe. Ale co ciekawe, podkład P201 sprawdza się również jako grunt na powierzchniach łączonych, czyli tych wykonanych zarówno z drewna, jak i metalu. To bardzo elastyczne rozwiązanie, eliminujące potrzebę stosowania różnych podkładów dla różnych materiałów. Taka uniwersalność sprawia, że ten podkład na metal jest niezwykle praktyczny. Jest to niczym szwajcarski scyzoryk wśród podkładów – do wszystkiego. Dzięki temu możemy zaoszczędzić nie tylko na materiale, ale i na czasie, co jest nieocenione w przypadku większych projektów.

Zobacz także: Farba podkładowa do metalu minia – antykorozyjna 3w1

W przypadku zastosowań wymagających maksymalnej odporności, na przykład w agresywnych środowiskach przemysłowych lub tam, gdzie występuje silne oddziaływanie chemiczne, stosuje się podkłady epoksydowe i poliuretanowe. Te dwuskładnikowe systemy charakteryzują się wyjątkową twardością i odpornością na ścieranie, chemicznie są praktycznie nie do pokonania, ale jednocześnie wymagają bardziej precyzyjnego przygotowania podłoża i samej aplikacji. Ceny takich produktów są znacznie wyższe, często zaczynają się od 80-100 PLN za litr, w zależności od producenta i specyfiki produktu. Aplikacja bywa też bardziej skomplikowana. Z drugiej strony, podkłady akrylowe są zazwyczaj wodne, szybko schną i są mniej toksyczne, co czyni je popularnymi w zastosowaniach wewnętrznych. Niestety, ich odporność antykorozyjna jest zazwyczaj niższa niż w przypadku alkidów czy epoksydów, co ogranicza ich zastosowanie do mniej wymagających powierzchni, narażonych na niewielkie oddziaływanie czynników zewnętrznych. Zatem, wybór właściwego rodzaju podkładu zależy od specyfiki projektu, warunków środowiskowych i oczywiście budżetu. Nie ma złotego środka, jest tylko optymalne rozwiązanie dla danej sytuacji.

Aplikacja podkładu na metal: Metody i przygotowanie podłoża

Aplikacja podkładu na metal to proces, który na pierwszy rzut oka wydaje się prosty, ale diabeł tkwi w szczegółach. Odpowiednie przygotowanie podłoża i właściwa technika nakładania podkładu są absolutnie kluczowe dla osiągnięcia długotrwałej ochrony. Można mieć najlepszy podkład antykorozyjny na świecie, ale jeśli powierzchnia nie jest przygotowana poprawnie, całe przedsięwzięcie pójdzie na marne. To tak, jakbyś próbował malować po brudnej szybie – farba po prostu nie będzie się trzymać. Zaniedbanie tego etapu to proszenie się o kłopoty i ostatecznie podwójną robotę.

Zacznijmy od sedna: przygotowanie podłoża. To fundament, na którym opiera się cała ochrona antykorozyjna. W idealnym świecie powierzchnia metalowa powinna być czysta, sucha i pozbawiona wszelkich śladów rdzy, luźnych cząstek, tłuszczu czy starych, łuszczących się powłok malarskich. W praktyce jednak, rzadko kiedy mamy do czynienia z idealnymi warunkami. Tutaj z pomocą przychodzi podkład P201, który jest w stanie pracować na powierzchniach wilgotnych i skorodowanych, z minimalnym przygotowaniem. To jest jego prawdziwa supermoc! Dzięki technologii bazującej na oleju rybnym, P201 ma wyjątkową zdolność do penetracji rdzy i tworzenia szczelnej powłoki nawet w takich warunkach. Oczywiście, zawsze zaleca się usunięcie luźnej rdzy i czyszczenie powierzchni mechanicznie, np. szczotką drucianą. Jednak brak konieczności piaskowania czy intensywnego szlifowania to ogromna zaleta, zwłaszcza w przypadku starych, trudno dostępnych konstrukcji. Oszczędzamy czas, pieniądze i nerwy. Pamiętajmy, że dobrze przygotowana powierzchnia to inwestycja, która zwraca się wielokrotnie.

Zobacz także: Najlepszy Podkład Pod Srebrny Metalik w 2025: Poradnik Krok po Kroku

Kiedy podłoże jest gotowe, przechodzimy do samej aplikacji. Antykorozyjny podkład do metalu P201 może być aplikowany na kilka sposobów, co zwiększa jego elastyczność w różnych warunkach i dla różnych projektów. Pierwszą i najpopularniejszą metodą jest aplikacja gąbką. Tak, dobrze czytasz, gąbką! To metoda idealna dla małych powierzchni, detali czy trudno dostępnych miejsc, gdzie precyzja jest kluczowa. W przypadku płotów czy barierek gąbka pozwala dokładnie rozprowadzić podkład, wnikając w każde zagłębienie. Gąbka jest łatwa do użycia i nie wymaga specjalistycznego sprzętu, co czyni tę metodę dostępną dla każdego. To tak, jakbyś malował precyzyjnie obraz pędzlem – niby wolniej, ale dokładniej.

Dla większych powierzchni, takich jak drzwi garażowe czy większe fragmenty konstrukcji, idealne są metody natryskowe: powietrzna i hydrodynamiczna. Natrysk powietrzny, czyli popularny pistolet malarski, pozwala na równomierne i szybkie pokrycie dużej powierzchni, z minimalnym wysiłkiem. Jest to szczególnie przydatne, gdy zależy nam na estetyce i gładkim wykończeniu. Jeśli masz do pomalowania dziesiątki metrów kwadratowych ogrodzenia, pistolet z podkładem P201 będzie twoim najlepszym przyjacielem. Natomiast natrysk hydrodynamiczny (bezpowietrzny) to już wyższa szkoła jazdy, stosowana głównie w przemyśle. Metoda ta polega na pompowaniu farby pod bardzo wysokim ciśnieniem, co umożliwia nałożenie grubej warstwy farby w krótkim czasie. Jest niezwykle wydajna i ekonomiczna w przypadku dużych powierzchni. Wszelkie większe przedsięwzięcia, gdzie liczy się skala i tempo, wymagają tego typu sprzętu. Niezależnie od wybranej metody, zawsze należy przestrzegać zaleceń producenta dotyczących temperatury aplikacji, wilgotności powietrza i grubości warstwy. Zbyt cienka warstwa nie zapewni odpowiedniej ochrony, a zbyt gruba może prowadzić do pęknięć i nieprawidłowego schnięcia. Podkład P201 jest odporny na ciężkie warunki przemysłowe i morskie (C5), co potwierdza jego wyjątkową wytrzymałość w najbardziej ekstremalnych środowiskach.

Zobacz także: Ile schnie farba podkładowa do metalu w 2025 roku? Kompletny przewodnik

A tak na marginesie, P201 ma bardzo dobrą przyczepność do stali, żeliwa oraz, co jest naprawdę wyjątkowe, do elementów wykonanych z połączenia drewna i metalu. Oznacza to, że nie musimy się martwić o kupowanie kilku różnych produktów do zabezpieczania elementów o zróżnicowanej konstrukcji, to kolejny dowód na jego wszechstronność. To idealne rozwiązanie do kompleksowego zabezpieczania płotów i bram, w których często występują takie połączenia. Ta elastyczność sprawia, że podkład na metal P201 to jedno z najbardziej opłacalnych rozwiązań na rynku, oferujące nie tylko doskonałą ochronę, ale i wygodę w stosowaniu. Można by rzec, że to spełnienie marzeń każdego, kto nie lubi się rozdrabniać na setki różnych specyfików.

Właściwości i zastosowanie podkładów z fosforanem cynku

Gdy zagłębiamy się w świat ochrony metali przed korozją, jednym z najskuteczniejszych sprzymierzeńców okazuje się być fosforan cynku. To nie jest kolejny, banalny dodatek, to prawdziwy as w rękawie nowoczesnej chemii przemysłowej, który znacząco podnosi poprzeczkę w kwestii długotrwałej ochrony. Właściwości podkładów zawierających fosforan cynku są fascynujące, a ich zastosowanie rozciąga się od zwykłych bram, przez obiekty przemysłowe, aż po te narażone na najbardziej ekstremalne warunki morskie. Podkład P201, który zawiera duże ilości fosforanu cynku, to podręcznikowy przykład tego, jak zaawansowana formuła może sprostać wymaganiom współczesnego świata. To jak z superbohaterem – liczy się to, co ma w środku, a nie tylko jego wygląd zewnętrzny.

Fosforan cynku działa na zasadzie pasywacji metalu. Oznacza to, że tworzy na jego powierzchni cienką, ale niezwykle stabilną warstwę, która skutecznie blokuje dostęp tlenu i wilgoci – głównych sprawców korozji. Jest to proces, który można porównać do zakładania niewidzialnej, ale bardzo twardej zbroi na metal. Dodatkowo, w przypadku uszkodzenia powłoki, fosforan cynku ma zdolność do samonaprawiania, dzięki czemu podkład na metal działa jak żywy organizm, walczący z korozją. Wysoka zawartość fosforanu cynku w podkładzie P201 sprawia, że jest on mocniejszy niż większość innych jednoskładnikowych gruntów. Ta formuła sprawia, że jest to farba antykorozyjna, która zapewnia doskonałą ochronę stali i żeliwa. A skoro o stali i żeliwie mowa, P201 jest idealny do stosowania w środowisku morskim i przybrzeżnym. Wytrzymałość tego podkładu na ekstremalne warunki, takie jak wysokie zasolenie i wilgotność, jest jego niezaprzeczalnym atutem. To tak, jakbyś dawał metalowi kamizelkę kuloodporną, która dodatkowo jest wodoodporna i antyogniowa jednocześnie.

Zobacz także: Farba podkładowa do metalu 10L: Idealny Podkład 2025

Co więcej, P201 to nie tylko podkład, ale i nawierzchnia w jednym, czyli produkt 2w1. Ta funkcja znacząco skraca czas pracy i zmniejsza ilość potrzebnych produktów. Po prostu nakładasz jedną warstwę, a otrzymujesz zarówno ochronę, jak i estetyczne wykończenie. Okres ochrony antykorozyjnej dla P201 wynosi około 7 lat, co jest bardzo imponującym wynikiem dla jednoskładnikowego produktu. Oczywiście, jak każda statystyka, ta też zależy od warunków aplikacji i ekspozycji, ale to i tak gwarancja na długi czas. To pokazuje, że producenci poważnie podeszli do tematu trwałości. Zawartość LZO/VOC, czyli lotnych związków organicznych, w P201 wynosi 430 g/l. Choć nie jest to najniższy wynik na rynku, mieści się w dopuszczalnych normach i jest typowy dla tego typu rozwiązań. W porównaniu do innych podkładów, gdzie wartości te mogą być znacznie wyższe, P201 nadal jest stosunkowo odpowiedzialnym wyborem. Nie ma tu mowy o duszących oparach, które wyłączają z pracy na kilka dni, ale jednak odpowiednie wietrzenie to podstawa.

Rozszerzając zastosowanie, podkłady z fosforanem cynku są szczególnie polecane w przypadku konstrukcji, które są regularnie narażone na wilgoć, deszcz, śnieg czy wahania temperatur. Takie warunki sprzyjają korozji, dlatego tak ważne jest zastosowanie silnego agenta antykorozyjnego. Idealnie nadają się do konserwacji mostów, wiaduktów, konstrukcji budowlanych, zbiorników, rurociągów oraz maszyn przemysłowych. Nawet jeśli mówimy o mniejszych elementach, takich jak barierki balkonowe czy ogrodzenia, fosforan cynku stanowi niezastąpione rozwiązanie. Wartość tego pierwiastka w formule podkładu nie jest kwestią przypadku; to rezultat lat badań i rozwoju, aby stworzyć produkt, który nie tylko spełnia, ale przekracza oczekiwania, jeśli chodzi o ochronę antykorozyjną. Podkład P201 z jego fosforanem cynku jest nie tylko produktem, ale całą filozofią, by sprostać wymaganiom codzienności, w której metal to podstawa. Inwestycja w tego typu podkład to inwestycja w przyszłość, w długie lata bez rdzy i dodatkowych kosztów remontów. Krótko mówiąc, fosforan cynku to game changer w ochronie przed korozją.

Porównanie podkładów 1K i 2K na metal – co wybrać?

Decyzja o wyborze podkładu na metal sprowadza się często do fundamentalnego pytania: jednoskładnikowy (1K) czy dwuskładnikowy (2K)? To jak wybór między szybkim, intuicyjnym smartfonem a profesjonalnym aparatem DSLR – obydwa służą do robienia zdjęć, ale ich przeznaczenie, obsługa i możliwości są radykalnie różne. To pytanie jest kluczowe, bo wpływa na proces aplikacji, trwałość powłoki, a także na koszt całego przedsięwzięcia. Nie ma jednej uniwersalnej odpowiedzi, która byłaby dobra dla każdego, bo, jak to w życiu bywa, wszystko zależy od specyfiki zadania, które przed nami stoi i w jakich warunkach dany podkład na metal będzie stosowany. Zatem, przyjrzyjmy się bliżej, czym różnią się te dwa typy podkładów.

Podkłady jednoskładnikowe (1K), takie jak podkład P201, są gotowe do użycia od razu po otwarciu puszki. Nie wymagają mieszania z żadnym utwardzaczem czy katalizatorem. To ich główna zaleta, jeśli chodzi o prostotę i wygodę. To jak z gotowym sosem do spaghetti – otwierasz i używasz. Dzięki temu ich aplikacja jest szybka, prosta i wymaga minimalnego doświadczenia. Są idealne do mniejszych projektów, szybkich napraw lub dla tych, którzy cenią sobie przede wszystkim łatwość użycia. Ich mechanizm schnięcia zazwyczaj polega na odparowaniu rozpuszczalnika, co oznacza, że utwardzają się pod wpływem powietrza. W przypadku P201, dzięki wysokiej zawartości fosforanu cynku, podkłady te są mocniejsze niż większość innych jednoskładnikowych gruntów i zapewniają wysoką ochronę antykorozyjną. Mimo swojej prostoty, P201 udowadnia, że 1K może być wytrzymały, dorównując niekiedy podkładom 2K, szczególnie w kontekście odporności na korozję w trudnych warunkach. Średnia cena podkładu 1K to około 30-60 PLN za litr, co czyni go bardziej przystępnym cenowo.

Natomiast podkłady dwuskładnikowe (2K), w tym epoksydowe i poliuretanowe, składają się z dwóch komponentów: bazy (żywicy) i utwardzacza, które należy dokładnie zmieszać w odpowiednich proporcjach tuż przed użyciem. Proces ten, choć bardziej skomplikowany, aktywuje reakcję chemiczną, która prowadzi do stworzenia wyjątkowo trwałej i odpornej powłoki. Podkłady 2K charakteryzują się znacznie wyższą odpornością na ścieranie, uderzenia, działanie chemikaliów oraz trudne warunki atmosferyczne. To prawdziwi ciężarowcy w świecie podkładów. Jeśli zależy nam na ekstremalnej trwałości i niezawodności, np. w warunkach przemysłowych, transportowych lub morskich, to 2K są bezkonkurencyjne. Ich cena jest również znacznie wyższa, często zaczyna się od 80 PLN za litr i rośnie w zależności od składu. Dodatkowo, wymagają precyzyjnego przygotowania podłoża oraz dokładnego odmierzenia i wymieszania składników, a także aplikacji w ściśle określonym czasie (tzw. "czas życia mieszanki"). Czas schnięcia podkładów 2K to zazwyczaj od kilku do kilkunastu godzin, co może być dla niektórych minusem. Po utwardzeniu stają się niezwykle twarde, a usuwanie takiej powłoki wymaga już specjalistycznego sprzętu. To jak budowanie bunkra – potrzebujesz solidnych materiałów i dokładnych obliczeń.

Jak więc dokonać wyboru? Jeśli masz do czynienia z mniejszymi projektami, takimi jak malowanie ogrodzenia, renowacja bramy czy zabezpieczenie elementów ozdobnych w domu, i szukasz prostego, szybkiego oraz ekonomicznego rozwiązania, podkład 1K jak P201 będzie doskonałym wyborem. Pamiętajmy, że podkłady P201 są mocniejsze niż większość innych jednoskładnikowych gruntów, co oznacza, że oferują znakomitą ochronę antykorozyjną nawet w tych bardziej wymagających warunkach. Ale jeśli przed nami stoi zadanie zabezpieczenia konstrukcji narażonych na ekstremalne obciążenia, ścieranie, silne chemikalia czy długotrwałą ekspozycję na warunki przemysłowe lub morskie, wtedy należy bez wahania sięgnąć po podkład 2K. Jego wytrzymałość i trwałość rekompensują wyższe koszty i bardziej skomplikowany proces aplikacji. Ważne jest, aby dokładnie ocenić specyfikę danego projektu, warunki eksploatacji i oczekiwania co do trwałości. Odpowiedni wybór to gwarancja sukcesu i długotrwałej ochrony. Pamiętaj, że diabeł tkwi w szczegółach, a czasem warto zainwestować nieco więcej, aby potem nie martwić się przez lata. Koniec końców, chodzi o to, by metal był bezpieczny.

FAQ

P: Czym jest podkład na metal i do czego służy?

O: Podkład na metal to specjalna powłoka malarska aplikowana na powierzchnię metalową przed nałożeniem farby nawierzchniowej. Jego głównym zadaniem jest ochrona metalu przed korozją, zwiększenie przyczepności kolejnych warstw farby oraz przygotowanie podłoża do dalszej obróbki, co znacząco przedłuża żywotność konstrukcji.

P: Czy podkład P201 może być stosowany na zardzewiałe powierzchnie?

O: Tak, podkład P201 jest wyjątkowy pod tym względem. Dzięki technologii bazującej na oleju rybnym, może być aplikowany na powierzchnie wilgotne i skorodowane, z minimalnym przygotowaniem podłoża (wystarczy usunąć luźną rdzę). Pozwala to na znaczne ułatwienie i przyspieszenie prac przygotowawczych.

P: Jakie są główne zalety podkładów z fosforanem cynku, takich jak P201?

O: Fosforan cynku w podkładzie działa jako inhibitor korozji, tworząc na powierzchni metalu warstwę pasywną, która blokuje rozwój rdzy. Podkłady z tym składnikiem, jak P201, zapewniają bardzo wysoką ochronę antykorozyjną, są odporne na ciężkie warunki przemysłowe i morskie, a także mogą pełnić funkcję podkładu i nawierzchni jednocześnie (2w1), oferując długotrwałą ochronę do około 7 lat.

P: Czym różni się podkład 1K od 2K i który wybrać?

O: Podkład 1K (jednoskładnikowy) jest gotowy do użycia bez mieszania, łatwy w aplikacji i idealny do mniejszych projektów. Podkład 2K (dwuskładnikowy) wymaga zmieszania bazy z utwardzaczem, co aktywuje reakcję chemiczną dającą powłokę o znacznie wyższej trwałości, odporności na chemikalia i ścieranie, przeznaczoną do ekstremalnych warunków. Wybór zależy od specyfiki projektu, warunków eksploatacji i oczekiwań co do trwałości – P201 jest mocniejszym 1K, często wystarczającym do wielu zastosowań.

P: Jakie są najpopularniejsze metody aplikacji podkładu na metal?

O: Podkład na metal może być aplikowany różnymi metodami w zależności od potrzeb. Najpopularniejsze to: malowanie gąbką (dla precyzyjnych i małych powierzchni), natrysk powietrzny (dla równomiernego pokrycia większych powierzchni) oraz natrysk hydrodynamiczny (dla bardzo dużych powierzchni, stosowany głównie w przemyśle dla szybkiej i wydajnej aplikacji).